風力発電の旋回ベアリングと状態監視

- 詳細

- ヒット数:9902

シェフラー 約40年間提供し続けています 旋回ベアリング-風力タービン向けのソリューション。陸上および海上で使用するコンポーネントは信頼性が高く、システムのパフォーマンスの向上に耐えられるように設計されています。 カーボンフットプリント 集中したマインドフルネス。小型ローター軸受から流体動圧滑り軸受まで ギア、振動の原因となる発電機のベアリングからブレードの調整や風の追跡に至るまで、シェフラーのコンポーネントは状態監視機能があり、効率的です。

コンテンツ

- 世界で最も強力な風力タービンベアリングテストベンチ

- 風力タービンの状態とトルクの監視

- シェフラークラウドに接続されたZF風力発電

- ロータ軸受の総合監視用センサ

- グリースの分析は、ベアリングの損傷を防止

世界で最も強力な風力タービンベアリングテストベンチ

06.02.2024 年 XNUMX 月 XNUMX 日 |風力タービンがますます大型化するにつれ、このようなことが起こる ローターベアリング ドライブトレインの不可欠な部分として基本的な役割を果たします。ここは、風がタービンに及ぼすすべての力とモーメントが合計される場所です。市場リーダーおよび戦略的開発パートナーとして、シェフラーは、マルチメガワットのさらなる開発に積極的に貢献するという課題に直面しています。風力タービン 貢献する。

06.02.2024 年 XNUMX 月 XNUMX 日 |風力タービンがますます大型化するにつれ、このようなことが起こる ローターベアリング ドライブトレインの不可欠な部分として基本的な役割を果たします。ここは、風がタービンに及ぼすすべての力とモーメントが合計される場所です。市場リーダーおよび戦略的開発パートナーとして、シェフラーは、マルチメガワットのさらなる開発に積極的に貢献するという課題に直面しています。風力タービン 貢献する。

リンドー海洋再生可能センター

デンマークのリンドーでは、 LORC (リンドー オフショア再生可能センター) ローター ベアリングの世界で最も強力なテストベンチです。この投資には2025桁台半ばの価値があり、デンマークのGreenlabプログラムからの資金も含まれています。特定のテスト プログラムは、早ければ XNUMX 年末までに実行される予定です。

LORC はテストベンチの構築に取り組んでいます 研究開発テストシステム 風力産業向けのテストベンチのプロバイダーとして協力しています。シェフラーはテストベンチの仕様を大幅に定義しており、OEMと協力して将来世代の風力タービンのローターベアリングをテストベンチでテストする最初の顧客となります。

「当社は、主要な市場およびテクノロジーのリーダーです。 ラガー風力発電業界の技術。風力エネルギードライブトレインの最も経験豊富なテストベンチオペレーターの 1 つである LORC と協力して、当社のノウハウと製品性能をさらに拡大できるパートナーを見つけることができました」と強調します。 博士。マイケル・パウシュ、インダストリアル・シェフラーCTO。 「これにより、適切な機能を備えた次世代の風力タービンを開発する機会が得られます。 テスト技術 そしてメソッドの開発。」

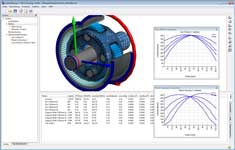

Astraios 旋回ベアリングテストスタンド

「当時世界で最も強力なテストスタンドであった当社の旋回ベアリングテストスタンド『Astraios』を使用して、2011 年以来、ベアリングソリューションの開発のための貴重な洞察を得てきました。」と氏は言います。 ベルント・エンドレス, シェフラー・インダストリアル社風力事業部門責任者。 「新しいテストベンチにより、私たちは新たな未来の次元に前進し、信頼性の高いマルチメガワットシステムのより迅速な開発に貢献できるようになりました。」

風力タービンベアリングのクローズドループエンジニアリング

シェフラーは、約40年にわたり、陸上および洋上の風力タービン向けに信頼性の高い旋回ベアリングソリューションを提供してきました。シェフラーの転がり軸受は、世界中の XNUMX 台から XNUMX 台の風力タービンに搭載されています。と クローズドループエンジニアリング 同社は、風力発電用ベアリングの開発に包括的なアプローチを採用しています。

ベアリングソリューションの純粋な開発に加えて、シェフラーの専門家はシステムシミュレーションとテストを通じてシステム開発もサポートします。 フィールド測定キャンペーン。得られた知識は、顧客プロジェクトのさらなる開発、設計ツール、新しいストレージ ソリューションの開発に反映されます。シェフラーの専門家は、風力タービンの信頼性をさらに高め、風力などの再生可能エネルギーをより経済的にするために、OEM 開発者と緊密に連携しています。新しいテストベンチは、今後数十年を見据えた重要な構成要素となります。

風力タービンの状態とトルクの監視

16.04.2019年XNUMX月XNUMX日 |開発パートナーであるシェフラーと BONFIGLIOLI は、コンパクトなインダストリー 4.0 ソリューション パッケージを開発しました。シェフラーは、実績のある XNUMX つの測定システム「Smartcheck」と「Torquesense」を新しい状態およびトルク監視システムに統合しています。

一方、 振動診断 メインベアリングやその他の大型旋回ベアリングの損傷が Smartcheck を使用して非常に早期に検出された場合、正確なトルク信号を使用して、とりわけ負荷のピークとその周波数を検出および制限できます。ボンフィリオーリ氏は、専門知識を活かして、風力タービンの稼働時間全体にわたって、このデータやその他のデータを情報に処理できるようにするアプリケーション ベースのアルゴリズムを開発しました。

センサー技術は、WKAローターブレードを氷や損傷から保護します

センサー技術は、WKAローターブレードを氷や損傷から保護します

この情報は、会社の一般的な「健康状態」など、関連するパフォーマンス指標に関するレポートとしてオンラインで入手可能です。 ギアモータ、潜在的に重大な動作状態または異常な動作 風追跡システム。全体として、顧客は、過負荷による計画外のダウンタイムが減り、負荷に応じて、一般に予測監視のおかげでメンテナンス間隔が長くなるというメリットがあります。

状態とトルクの監視

インクルード SmartCheck 構造物伝播音の振動に基づいて、周波数を選択してベアリング、ギア、電気モーター、ポンプ、ファン、骨材の状態を監視します。 1 つの測定システムだけで、損傷したコンポーネントに異常な周波数を自動的に割り当てることができます。デバイス内にもあります 温度センサー 統合されました。

のトルク信号と速度信号 トルクサイス 振動信号は Smartcheck によって管理され、前処理されて振動信号とともに利用可能になり、機械の制御やメンテナンスのために分析されます。稼働データによる状態監視システムの追加 Drehmoment と Drehzahlen 最も単純なケースでは、トルクのピークとその周波数を監視し、使用率を評価し、負荷に基づいてメンテナンス措置を導き出すことができます。信号はドライブの動作戦略に統合され、トルク制限やシャットダウンを開始することもできます。

新しいシステムは特に次のような場合に適しています。 調整および回転ドライブ 風力産業や船舶産業、大型クレーン、回転タワーを備えた建設機械や鉱山機械、ウインチなどに使用されます。トルク信号はモニタリングだけでなく、優しく正確なトルク制御やテンションバンド制御にも使用できます。

風力産業のパイロットプロジェクト

シェフラーは現在、ボンフィリオリの風力アジマスギアモーターの最初のパイロットプロジェクトを開発中です。 このアプリケーションでは、Smartcheck を使用して圧縮された負荷データが事前定義された制限値と比較され、その結果が ゲートウェイ ボンフィリオリにワイヤレスで送信されます。 ギア付きモーターの監視システムは自己完結型であり、システム制御に接続されていないため、ギア付きモーターを交換した場合に簡単に後付けできます。

新しいシステムによるボンフィリオーリの目標は、過負荷を軽減することです アジマスドライブ 監視し、メンテナンス操作のリードタイムを増やし、時間ではなく負荷に基づいてメンテナンス操作を定義できるようにします。 Torquesense モジュールをギア付きモーターの動力の流れに統合するには、モーターとギアボックスの間に配置します。ただし、この測定システムは潤滑油中でも機能し、高い測定精度 (測定範囲の約 1%)、非接触測定原理、負荷の変化がないなど、ドライブトレインへの統合に決定的な利点をもたらします。センサーシャフトによる容量とねじれ剛性が高く、温度の影響が少ない 寿命と測定精度、および統合された速度測定。

トルクセンサーが簡単に統合

Torquesense は、磁気調整されたシャフト部分とセンサー ハウジングで構成されています。これはシャフトを完全に囲む必要はありません。必要な精度と干渉耐性に応じて、片面実装または U 字型バージョンも可能です。なぜなら測定原理は 非接触 トルクは非磁性ハウジングを介して外部から測定することもできます。

センサーモジュールは外側から取り付けることができます。 Torquesense を使用すると、顧客や用途に応じて最大約 100 mm のシャフト直径が可能です。すでにさまざまな標準直径のセンサーユニットが存在します。測定範囲は次のとおりです。 100Nm~20kNm。センサーは原理上、高い直線性と極めて小さいヒステリシスを持っています。

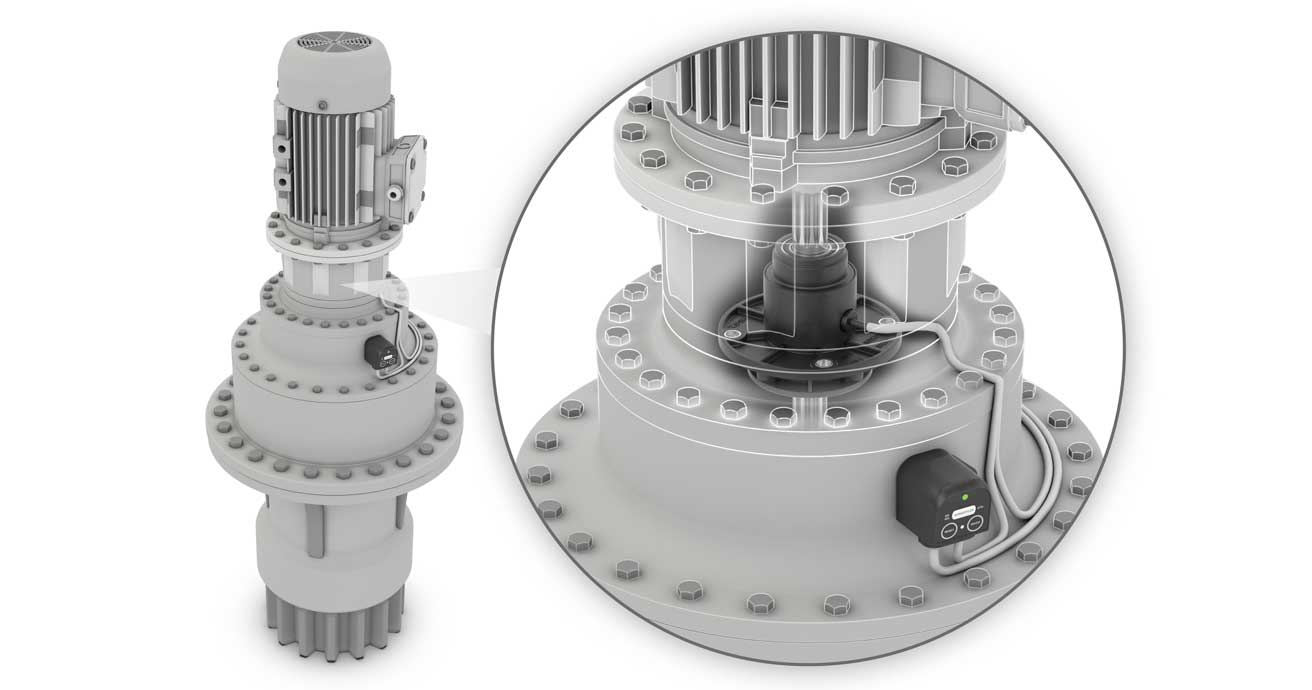

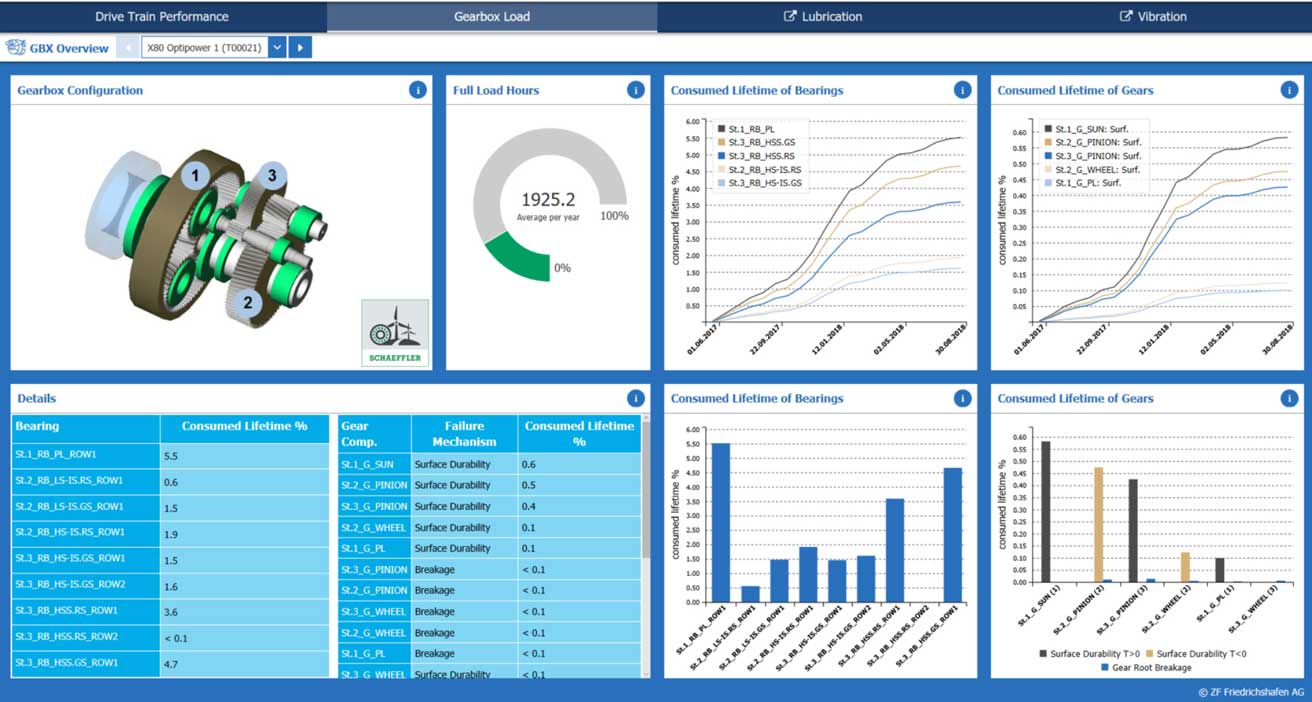

シェフラークラウドに接続されたZF風力発電

26.11.2018年XNUMX月XNUMX日 |協力の一環として開発する ZFフリードリヒスハーフェン と シェフラー サービス寿命を予測するための新しいソリューション 風力発電 動作中の実際の応力に基づくコンポーネント。 最初はXNUMX月からこれを供給しています センサー 風力発電装置をクラウド間ソリューションに装備した状態監視システム。

風力発電ギアボックス用のプラットフォームのアイデア

プロジェクトの基本的なアイデアは、風力タービン ギアボックス用の ZF ソフトウェア ソリューションと、インテリジェント システムにおける他の専門家の専門知識を組み合わせることです。 プラットフォーム 利用できるようにします。 これにより、風力タービンのオペレーターは、風力タービンのギアボックスを集約して見ることができます。

シェフラーはここでの優先パートナーです ローリング を表します ローラーベアリング荷重の分析 準備ができて。トランスミッションコンポーネントにかかる応力の評価は ZF によって実施されます。このプロジェクトは、潤滑油の専門家やその他の企業が参加できるようにオープンに設計されています。 操舵■プロバイダーを統合できます。

モーターとギアボックスはエネルギー効率が高く、無料で設計されています

モーターとギアボックスはエネルギー効率が高く、無料で設計されています

現在インストールされているソリューションでは、 状態監視システム その他のセンサーは継続的にZFクラウドに送信され、トルクと速度のデータはシェフラークラウドに転送されます。 ZFトランスミッションの詳細なシミュレーションモデルは、仮想ツインとして実装されています。 仮想ツインの計算結果はZFクラウドに転送され、送信ステータスを監視するためにZFソフトウェアのダッシュボードで利用できます。

風力発電事業者の計画期間を延長する

の監視と 実際の負荷 風力発電の場合、両社は新しいデータベースのモデルを開発するための基盤を作成します。 利用可能な入力変数に基づいて、仮想ツインを最初のステップで使用して、ギアボックスベアリングの耐用年数と静荷重の安全性を評価します。これは、ベアリングの認定設計の手順と同様です。

次のステップでは、倦怠感に加えて、他の 損傷メカニズム 考慮に入れる必要があります。 これが必要なのは、風力発電用途での転がり軸受の耐用年数は、通常、従来の材料疲労ではなく、過度の摩耗や潤滑剤の汚染などの表面に起因する損傷によって制限されるためです。 シェフラーは、表面に起因する損傷のリスクを計算するために使用できるこのアルゴリズムをすでに開発しています。

のためのそのような新しい手順の転送とテスト の状態予測 転がり軸受 特に風力エネルギーの分野では、ZFとの協力の一部です。 負荷データに基づいてバーチャルツインの計算結果を評価することにより、将来的に損傷を与える動作条件を早期に特定することができます。

したがって、開始のリードタイムを短縮することが可能になります メンテナンス対策 今日の状態監視システムと比較した風力タービンの。 さらに、風力タービンの重大な動作状態を防ぎ、ベアリングの耐用年数を延ばすために、適切な対策を適時に開始することができます。 これは、風力タービンのオペレーターが、計画の範囲を大幅に拡大するツールを自由に利用できることを意味します。

ベアリングの耐用年数の調整

それぞれの実際の累積ストレスに基づく ラガー 風力発電の経験では、シェフラーは、比較的長いリードタイムで次のメンテナンス間隔に最適化された製品の推奨事項を提供することもできます。 これは、それぞれのベアリングの1:1交換、コーティングによるアップグレード、より高性能なベアリングにすることができます。 材料 または特別な熱処理。 ギアユニット全体で見ると、ギアユニット内のすべてのベアリングの耐用年数を互いによりよく一致させることができます。

今後数か月は、インストールされたITインフラストラクチャとデータ転送に使用されます 実際に風力タービンをテストする。 その技術的、法的、経済的課題で得られた経験は、その後のシリーズの使用に組み込まれます。

Windenergy 2018のシェフラー

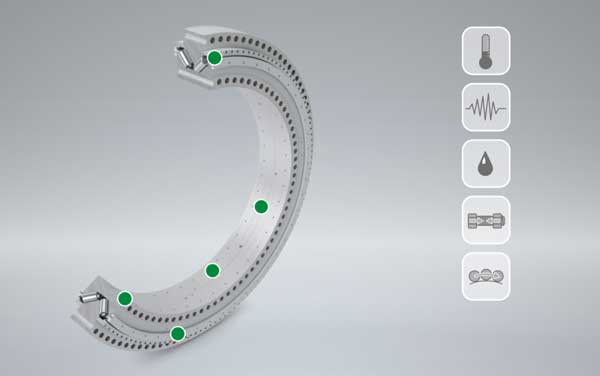

ロータ軸受の総合監視用センサ

25.09.2018年XNUMX月XNUMX日 |風力タービンの転がり軸受、特に風力タービンの転がり軸受に典型的な損傷パターンがどのようにして発生するのか... ローターベアリング、早期に発見され、あるいは回避されたでしょうか?この複雑な課題を解決するために、シェフラーは、これらの損傷パターンに重要な影響を与える要因を監視できるセンサーの組み合わせを提供しています。

25.09.2018年XNUMX月XNUMX日 |風力タービンの転がり軸受、特に風力タービンの転がり軸受に典型的な損傷パターンがどのようにして発生するのか... ローターベアリング、早期に発見され、あるいは回避されたでしょうか?この複雑な課題を解決するために、シェフラーは、これらの損傷パターンに重要な影響を与える要因を監視できるセンサーの組み合わせを提供しています。

転がり軸受へ ドライブトレイン システム全体をさらに改善し、システム運用を最適化するには、実際の運用データが大きな可能性をもたらします。たとえば、収集されたデータを評価および解釈することで、安全係数をより正確に決定し、新しい開発に適応させることができます。同社はパイロット顧客との共同開発も行っています センサーの概念まだ監視されていないベアリングの損傷メカニズムに関連する影響要因を記録できるようにするため。

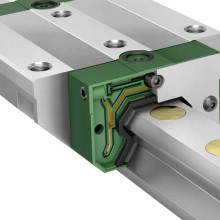

ローター用フランジベアリング このようなセンサーの組み合わせは、たとえば、すでに確立されている温度センサーと振動センサーのほか、「Greasecheck」グリース センサー、新しい「Loadsense」ピン、および同様に新しいローラー セット グライド パス センサーで構成されます。

光学センサシステムが変化を検出する

グリスチェックは光学式です センサーシステム、脂肪の状態の変化を早期に検出するために使用できます。直径わずか 5 mm のセンサーヘッドは、脂肪の濁度、水分含有量、温度の XNUMX つのパラメーターを記録します。濁度や水分含有量の閾値を個別に設定することで、社内の油脂の状態の良し悪しを分類することができます。特に用途:

Greasecheck を使用すると、風力発電所のオペレーターは次のことを判断できます。 再潤滑間隔 新しいシステムでは、脂肪サンプルを採取して分析するという複雑な手順が不要になります。グリースの状態を常に監視することで、オペレーターは、場合によってはベアリングに損傷が発生する前に、潤滑剤の変化にメンテナンス措置で対応できます。十分なシステムが設置されていれば、中期的にはニーズに基づいて再潤滑間隔を設定することが可能になり、メンテナンスの労力をさらに節約できるようになります。

軸受予圧を監視するための滑り方向センサ

事前に組み立てられ、周囲の構造物にフランジ付けされているローター ベアリング システムの場合、使用されるネジ接続の予圧はベアリング内の荷重分布を決定するため、ベアリングの性能と耐用年数に直接影響します。シェフラーは、このネジの予圧を監視するために、いわゆるロードセンスピンを開発しました。この新しいセンサーは、 薄膜センサー 「センソテクト」とは、ひずみゲージの測定方法を利用したものです。

で ロードセンスピン このセンサー システムは、温度補償のために前面と小さな鋼製シリンダーの外面に直接コーティングされています。センサーは、測定対象のコンポーネントの穴にわずかに大きめに押し込まれるため、周囲の材料と同じ膨張を受けます。よく知られている接着されたひずみゲージとは対照的に、ロードセンス ピンはベアリング リングに直接挿入されます。

それで、のバイアス 腺 必要に応じてネジを締めることができるように、運転中にフランジ ベアリングの調整を行います。 一定間隔で予圧を確認する必要がありません。 ストレージ システムの信頼性が向上し、メンテナンス コストが削減されます。

ローラーセットのグライドパスセンサーがローターベアリングの動作状態を検出

誘導センサーは、ローターシャフトの一定回転数の間に転動体がセンサーヘッドを通過する頻度をカウントします。の 圧延工程 ベアリングの接触相手には、正しく設計されていれば、常に小さな滑りプロセスが含まれます。従動軸受リングと転動体セットの間のこの微小な滑りにより、転動体セットの周速度が変化し、したがって転動体がセンサヘッドを通過する頻度も変化します。

特殊なフランジベアリングにより、スキャナーを360度回転させることができます

特殊なフランジベアリングにより、スキャナーを360度回転させることができます

知られているとき 転がり軸受の内部形状 ローター速度が変動する場合でも、通過する転動体の数から平均滑り経路と微小滑りを非常に正確に計算できるため、さまざまな負荷、摩擦、潤滑条件を決定するために使用できます。この測定は簡単で非常に信頼性が高く、転がり軸受の動作条件 (運動学を含む) について結論を導き出すことができます。

パイロット顧客の競争優位性

シェフラーとのこれらの開発プロジェクトの一環として、パイロット顧客は、測定データに基づいてローターベアリングの重要な影響要因を決定する機会を得ることができます。ローターベアリングの定義された損傷メカニズムを予測できるようにするという中期的な目標とは別に、このセンサーの組み合わせにより、いくつかの好ましくない損傷メカニズムを検出することが現在すでに可能になっています。 倉庫内の稼働状況 適切なメンテナンスおよび運用戦略を通じてそれらを認識して回避するか、早期段階で対策を開始する必要があります。ベアリングにとって不利な条件も特定され、ベアリングの損傷が始まる前に、たとえば再潤滑によって修正することができます。このようにして、ローターベアリングの耐用年数を延ばし、設置直後の運用コストを削減することができます。

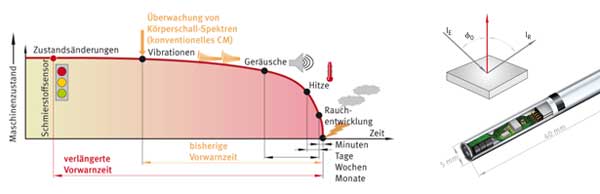

グリースの分析は、ベアリングの損傷を防止

20.09.2012年XNUMX月XNUMX日 |グリスセンサー FAG グリースチェック シェフラーの は、風力タービンの運転中のグリースを分析するために使用されます。損傷の原因となる可能性があります。 ローリング 適切なタイミングで防止し、時間制御から需要制御の潤滑に切り替えることができます。 風力タービンの大手メーカーや大規模な風力発電事業者でのセンサーの最初のアプリケーションは、すでに成功を収めています。

20.09.2012年XNUMX月XNUMX日 |グリスセンサー FAG グリースチェック シェフラーの は、風力タービンの運転中のグリースを分析するために使用されます。損傷の原因となる可能性があります。 ローリング 適切なタイミングで防止し、時間制御から需要制御の潤滑に切り替えることができます。 風力タービンの大手メーカーや大規模な風力発電事業者でのセンサーの最初のアプリケーションは、すでに成功を収めています。

この方法により、特にアクセスが困難で重要なシステムの場合、大幅な時間とコストの節約が可能になります。すべての転がり軸受の約 90% にはグリースが使用されています。それは 潤滑剤 摩耗したり汚れたりすると、転がり軸受の損傷は避けられません。これを防ぐために、システムの動作中にグリースの状態を監視することは、システムのオペレータにとって不可欠な安全要素です。現在、潤滑剤の実際の状態は、複雑な除去とコストと時間のかかる実験室での測定によってのみ判断できるため、転がり軸受に目標を絞って過剰にグリースを塗布する方法が通常選択されます。ただし、曲げ仕事の増加とその結果としての軸受温度の上昇は、転がり軸受の機能に悪影響を与える可能性もあります。

FAG グリース チェックによるオンライン モニタリングのおかげで、ユーザーは常にグリースの状態についての情報を得ることができ、グリースが信頼性の高い潤滑に必要な物理的特性を満たさなくなった場合にのみ介入する必要があります。

インクルード センサーヘッド 直径わずか 5 mm の潤滑剤が直接潤滑剤に埋め込まれています。光学的赤外線反射法を使用すると、水分含有量、濁度、熱的または機械的摩耗、および温度の XNUMX つのパラメータを検出できます。インテリジェントな評価電子機器は、グリースの状態をユーザーに迅速かつ簡単に知らせるアナログ信号を生成します。閾値を設定すれば、脂肪の状態が良いか悪いかの信号を直接出力することができます。これは、脂肪の状態に急激な変化が発生した場合に、緊急停止を含む適切な措置を直ちに講じることができることを意味します。

あなたは下記にもご興味がおありかもしれません...