ブレーキ監視 現在、 舞台技術 ますます集中。 アンデス山脈 ステージドライブ インストールされています 電磁ブレーキ彼らは緊急時に命を救わなければならないため、厳しい監視を受けています。 マイヤーANTRIEBSTECHNIK すでに、ターゲットを絞ったブレーキ監視用に最適化および装備されたブレーキ システムを提供できます。 複数の個別ブレーキを備えたステージウインチ アクションシーンを確保 大ヒットスパイダーマンで。

コンテンツ

ステージ技術の安全ブレーキ監視

13.10.2014 年 XNUMX 月 XNUMX 日 | ステージ テクノロジーのブレーキ システムは、プランナーによって選択され、システム メーカーによって取り付けられます。 しかし、専門家が最初に受け入れた後は、多かれ少なかれ忘れ去られていることがよくあります。 たとえば、将来の列車のブレーキ システムには、責任あるタスクがあります。 緊急時に命を救う. 停電または緊急停止が発生した場合、人身事故や物的損害が発生する前に、ロードバーをできるだけ早く停止させることが不可欠です。 しかし、ビルトインブレーキシステムは本当に緊急時にこれを行うことができますか? この点に関して、専門家による XNUMX 年間の検査で十分ですか、それともより頻繁な監視、ターゲットを絞ったブレーキ監視が必要ですか?

啓発作業が必要です

ブレーキメーカーがブレーキの特定の用途についてほとんど考えていないという非難とは対照的に。 多くの場合、システム メーカーやオペレーターに不十分なデータや操作手順しか提供しないという事実は、Mayr Antriebstechnik が何年にもわたって成功してきたことです。 教育事業. 同社は、舞台技術用のウィンチ駆動装置を安全にするという課題を自らに課しました。

アルゴイの人々はこれのために開発しています 業界固有 安全ブレーキ また、システム メーカーやオペレーターに、特に必要な業界向けデータを提供します。 必要に応じて、エンジニアは新しいプロセスを開発したり、新しい一連のテストを設定したりして、不足しているデータを提供し、これを最終テストに組み込むことさえあります。 最近導入された、新しく開発された 非接触放出モニタリング 磁場に耐性のあるイニシエータを使用することは、ほんの一例です。 これは、すべてのメーカーの一般的なブレーキ システムで現在まで一般的に使用されている機械式マイクロスイッチのよく知られた欠点を補います。

メーカーの既存のブレーキ システムは、機械的に簡単に組み合わせることができ、包括的な ブレーキ監視 ギアアップ。 しかし、ステージ技術のブレーキは、制御側からまだ十分な注意を払っていません。制御は、システムを透明化し、さらに安全にするために、具体的にクエリ、監視、および文書化される潜在的な機能がまだ十分ではありません。

リリース監視により安全性が向上

デンの 産業プラントの昇降軸 一方、同社は適切に装備されたブレーキシステムを長い間使用してきました。 舞台技術と同様に、これらは対象を絞った信頼性の高い方法で人身傷害や物的損害を防止することも目的としています。 ここで使用される制御システムには、いわゆるセーフティ システム (ブレーキ システムに合わせて調整されたソフトウェア ソリューション) が組み込まれています。 指定された間隔で、または安全要件の強化が差し迫る前に、これらのブレーキは、いわゆるリリース監視によって、その切り替え機能について継続的に問い合わせられます。

デンの 産業プラントの昇降軸 一方、同社は適切に装備されたブレーキシステムを長い間使用してきました。 舞台技術と同様に、これらは対象を絞った信頼性の高い方法で人身傷害や物的損害を防止することも目的としています。 ここで使用される制御システムには、いわゆるセーフティ システム (ブレーキ システムに合わせて調整されたソフトウェア ソリューション) が組み込まれています。 指定された間隔で、または安全要件の強化が差し迫る前に、これらのブレーキは、いわゆるリリース監視によって、その切り替え機能について継続的に問い合わせられます。

それに加えて 静的制動トルク 閉じることができるように、モーターは、システムの製造元によって定義されたモーター電流値と時間ウィンドウで閉じたブレーキに対して動作します。 定義されたモーター電流値に達した場合、静的ブレーキ トルクは OK であり、軸は安全です。 一方、彼はできる モーター モーター電流値に達する前に「ブレーキを引く」と、軸がロックされます。 の 操舵 この場合、安全ではない軸を検出します。 追加処理のためにシステムを再度リリースするには、以前に定義されたプロセスを実行する必要があります。

安全ブレーキを使用する際に最も重要な変数である制動トルクは、モーター電流によってほぼ正確に決定できます。 現在、ブレーキシステム自体を直接読み取るオプションはありません。 さらに、すでに述べたブレーキシステムである非接触フェールセーフリリースモニタリングを使用する可能性がすでにあります。 温度監視、Einer 摩耗監視 最適化されたスイッチング時間を備えた対応する整流器モジュールと同様に。 このようにして、ブレーキ メーカーは、ステージ ブレーキが将来的にブレーキ監視を制御に統合できるようにするための条件も作成します。

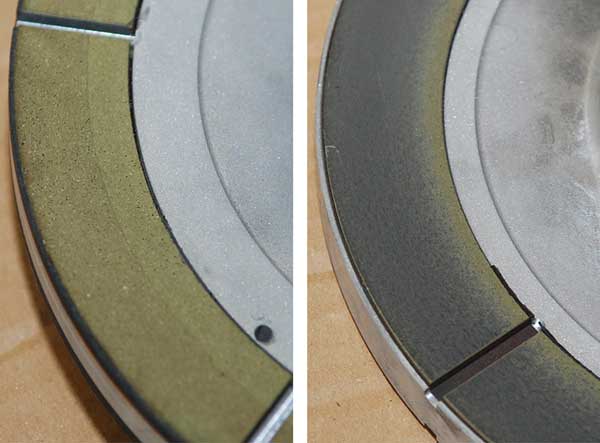

摩擦ライニングの調整

それらは無視されるべきではありません ブレーキパッド 摩擦ライニング状態が発生する可能性があります。 ブレーキシステムは、対応する摩擦ライニングとその現在の状態を備えた選択された摩擦システムと同じくらい優れているためです. 摩擦ライニング付きの安全ブレーキは、現在「グリーン状態」で提供されています。 これにより最小公称トルクが保証されますが、表面はまだ熱的に安定しているとは分類できません。

ある人は「緑の州」について語っています。、摩擦ライニングがまだ摩擦作業を行っていない場合、つまり、まだブレーキがかけられていないか、調整されていない場合。 トラベルドライブを取り付けた後に摩擦ライニングが制動されていない場合、最悪の場合、専門家による受け入れテスト中に摩擦ライニングが破壊される可能性があります。 これは、最大荷重によって摩擦ライニングの表面が熱的に過負荷になる可能性があるためです。 ブレーキング後に得られる特性により、コンディショニングされた摩擦ライニングは、プロセス中に破壊されることなく、熱負荷の形で非常に高い摩擦仕事を吸収できます。

安全性の面で妥協なし

動作中に熱過負荷や破壊された表面が発生してはなりません。 この場合、摩擦ペアリングが機能していないため、ブレーキシステムが機能していないと想定する必要があります。 ライニングは熱によって破壊され、制動トルクはもはや定義できない値になっています。 したがって、セキュア ホールドはもはや保証されません。 このため、コンディショニング プロセスは、将来的にはブレーキ監視の一部となり、制御システムに統合される必要があります。 これにより、ブレーキシステムが安定し、耐用年数が長くなります。 コンディショニングは ブレーキ付き摩擦ライニング 改善された応答と最適な動作特性を備えています。

ただし、コンディショニングまたは摩擦ライニングの更新プロセスに必要なデータに関する一般的な情報は入手できません。 不適切な使用は、摩擦ライニングの破壊につながり、その結果、制動トルクが失われる可能性があるためです。 特定のデータは、メーカーから要求できます。 これらは必要に応じて使用されます データセットとして取得可能 コントローラに格納されます。 さらに、関連する設置および操作説明書はすでに広範であり、特定の業界向けに呼び出すことができます。 ご要望に応じて、いつでも特別な調整や追加が可能です。

ステージテクノロジーにおけるブレーキモニタリングの基本的な要件は XNUMX つです。 関連責任者による正確な定義 最後に、システムおよび制御メーカーによる実装です。 ターゲットを絞ったブレーキ監視用に最適化され、装備されたシステムがすでにあります。 したがって、必要な技術が利用可能かどうかはもはや問題ではなく、セキュリティと信頼性を高めるために追加の努力をしたいかどうかだけです。 ただし、セキュリティに関しては妥協すべきではありません。

著者は、マウアーシュテッテンにあるChr。Mayr GmbH + Co. KGのステージテクノロジーのブランチマネージャーであるPeter Luckeです。

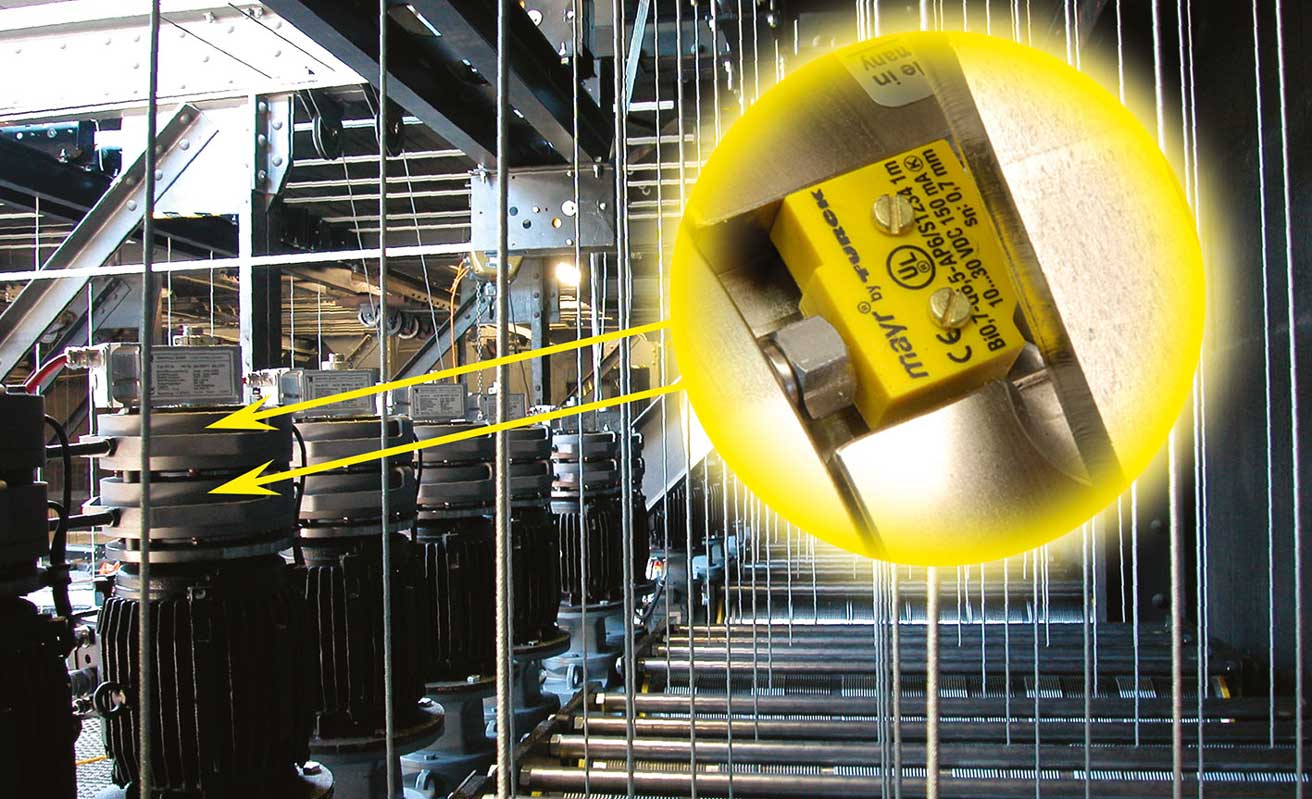

XNUMX つの個別ブレーキを備えたステージ ウインチでスパイダーマンを飛ばす

11.07.2020/XNUMX/XNUMX | 映画でヒットしたスパイダーマン 漫画のヒーローが飛ぶ アクションシーンで ニューヨークの都会の峡谷を抜けて. そのようなシーンを記録するために、いわゆる飛行機械が使用されます。 ステージ ウィンチは、スタントマンを細いワイヤー ロープで空中に移動させます。

11.07.2020/XNUMX/XNUMX | 映画でヒットしたスパイダーマン 漫画のヒーローが飛ぶ アクションシーンで ニューヨークの都会の峡谷を抜けて. そのようなシーンを記録するために、いわゆる飛行機械が使用されます。 ステージ ウィンチは、スタントマンを細いワイヤー ロープで空中に移動させます。

ステージ ウインチは、劇場、ミュージック ハウス、またはコンサート ステージでも使用され、景色、カーテン、または重いスポット ライトを移動、昇降します。 出演者を守るために このようなブレーキ技術には、ステージ用途向けに特別に設計された Mayr Antriebstechnik の冗長安全ブレーキが装備されています。

に加えて ロバ・ストップ・シレンツィオ、市場で最も静かなステージブレーキ、シリーズの滑り止め、ノイズ減衰キャリパーブレーキも適しています ロバ・ディスクストップ ステージのテクニカル アプリケーションに非常に適しています。 それらはブレーキディスクに非常に柔軟に配置できます。 ブレーキのサイズと数によって、達成できる制動トルクが決まります。 原則として、ステージウインチにはXNUMXつのブレーキが使用されており、互いに完全に独立して動作します。 XNUMXつのブレーキのそれぞれだけで、確実に荷重を保持できます。

これにより、ブレーキが故障した場合でも、プレーヤーに危険がないことが保証されます。 ただし、両方のブレーキが機能している場合、この概念は非常停止の場合に XNUMX つになります。 制動トルク倍増. アメリカのメーカーは、ステージ ウインチのブレーキ ディスクに XNUMX つの個別のロバ ディスクストップ キャリパー ブレーキを配置しました。 何よりもまず、必要な制動トルクを達成するために多数のブレーキが必要です。

1つのブレーキが他のブレーキに置き換わります

いくつかのブレーキの配置には、興味深いプラスの副作用もあります。 XNUMX つのブレーキ回路を備えたシステムと同様に、ここでも XNUMX つのブレーキが役割を果たします。 別のブレーキの故障 zu 補償する. したがって、冗長性の要件を満たすには、追加のブレーキで十分です。 他の 20 つのブレーキを合わせて必要な制動トルクを提供します。つまり、それぞれわずか XNUMX% です。

いくつかのブレーキの配置には、興味深いプラスの副作用もあります。 XNUMX つのブレーキ回路を備えたシステムと同様に、ここでも XNUMX つのブレーキが役割を果たします。 別のブレーキの故障 zu 補償する. したがって、冗長性の要件を満たすには、追加のブレーキで十分です。 他の 20 つのブレーキを合わせて必要な制動トルクを提供します。つまり、それぞれわずか XNUMX% です。

120 つのブレーキすべてが無傷の場合、システムは緊急ブレーキ時に公称ブレーキ トルクの XNUMX% で減速します。 の 制動トルクアップ 100 つのブレーキ回路を持つシステムのように XNUMX% ではありませんが、 わずか20%. ブレーキングプロセスははるかにスムーズで、周辺コンポーネントへのストレスが少なくなります。 Roba-diskstop は、電源が切られている場合、つまり緊急停止や停電の場合でも閉じています。

で 磁気コイルへの通電 電機子ディスクは、コイル スプリングの力に抗してコイル キャリアに引っ張られます。 ブレーキが解除されます。 マイクロスイッチが換気を監視します。 これは、ブレーキが解除される前にドライブが始動するのを防ぐために使用できます。 組み込みのハンド リリースにより、点検または保守作業のために、通電されていないブレーキを機械的に開くことができます。

ブレーキのフローティング収納

そんな現代、 フローティングキャリパーブレーキ 今日の最先端技術であり、舞台技術でも広く受け入れられています。 それらは堅牢で非常に信頼できると考えられています。 しかしながら、実際には、摩擦ライニングと回転するブレーキディスクとの間のわずかな接触が騒音の原因になることが分かっています。 ブレーキのフローティング ベアリングと、通電されたコイルによる磁気効果により、ブレーキはブレーキ ディスクの動きに追従します。

そんな現代、 フローティングキャリパーブレーキ 今日の最先端技術であり、舞台技術でも広く受け入れられています。 それらは堅牢で非常に信頼できると考えられています。 しかしながら、実際には、摩擦ライニングと回転するブレーキディスクとの間のわずかな接触が騒音の原因になることが分かっています。 ブレーキのフローティング ベアリングと、通電されたコイルによる磁気効果により、ブレーキはブレーキ ディスクの動きに追従します。

この動作はわずかな永続的なループにつながり、多数のステージ テクノロジー アプリケーションでは受け入れられないノイズの原因となります。 したがって、説明されているステージウィンチのRoba-diskstop安全ブレーキには免除が装備されていました。 ブレーキが開いているとき、ブレーキディスクが左右両方でかみ合うことを保証します 均一なエアギャップ 利用可能です。 摩擦ライニングが不均一に摩耗したとしても、この特許取得済みの設計により、ブレーキが開いているときの均一なエアギャップにより、ブレーキディスクが XNUMX つの摩擦ライニングの間で摩擦することなく回転できることが保証されます。

騒音挙動への影響

リリースの「発明」の前に、エアギャップを正確に設定することによって問題を制御する試みが行われました。 ただし、これは確実に機能しませんでした。 しかし、すでに述べたように、連続研削は、ブレーキのアーマチュア ディスクとブレーキ ディスクの間の磁力だけによっても引き起こされます。 その他の影響要因としては、ブレーキ ディスクのエア ギャップといわゆる「振れ」があります。 エアギャップが小さいほどランが大きくなるブレーキ解除時にブレーキディスクが擦れて異音が発生する危険性が高くなります。

一部のブレーキ サプライヤーは、スイッチング ノイズを低く抑えるために、非常に小さなエア ギャップを使用しています。 Roba-diskstop は比較的大きなエア ギャップで動作し、それでもスイッチします。 とても静か. 特許取得済みの非常に効果的なノイズ ダンピング システムが装備されており、ライニングが摩耗してエア ギャップが大きくなった場合でも、スイッチング ノイズを低く抑えます。 Mayr Antriebstechnik は、最新のすべてのステージ アプリケーションに対応する幅広いブレーキ システムを提供しています。