設計・開発のオンラインマガジン

ここでは、新製品、そのアプリケーション、新技術、研究成果など、設計者が設計に必要とするものと、開発エンジニアが新しい開発に必要とするものすべてを、ドラフトから生産における品質保証まで見つけることができます。 企業レポートと、すべての産業分野における技術およびメガトレンドに関するトピックで、業界ニュースの範囲が完成します。 ニュースから始めましょう。

会社のニュース

ハベック連邦経済大臣がテュルクブースを訪問

連邦経済大臣Dr. Robert Habeck 氏は、オートメーションのスペシャリストが業界の持続可能性にどのように貢献しているかを知るために、ハノーバー メッセ 2024 で Turck Group を訪問しました。

2023 年の年次報告書、247 の新製品と Igus Go アプリ

イグスは、ハノーバー メッセ 2024 で新しいビジネス数値を発表し、247 の新製品を発表しており、イグス Go アプリで「ゼロ潤滑」の目標を前進させたいと考えています。

IFMは2023年に売上高を1,4億ユーロ以上に拡大する予定

IFM Electronic は、2023 会計年度に再び売上を増加させることができました。暫定的な連結財務諸表では、売上高が1,4億ユーロを超え、3%の成長を記録し、新たな売上記録を達成したことが示されています。

センサーと計測技術の Jumo キャンパス

Jumo は、各分野で議論されている現在エキサイティングなトピックを視野に入れてさらなるトレーニング コースを設計し、Jumo キャンパスの一部として対応するセミナーを提供しています。

シェフラーAG、2023年に売上高5,8%増加

シェフラーAGの2023年の売上高は5,8%増の16,3億ユーロとなった。為替調整後の売上成長率は 5,8% であり、2023 会計年度の予測の範囲内です。

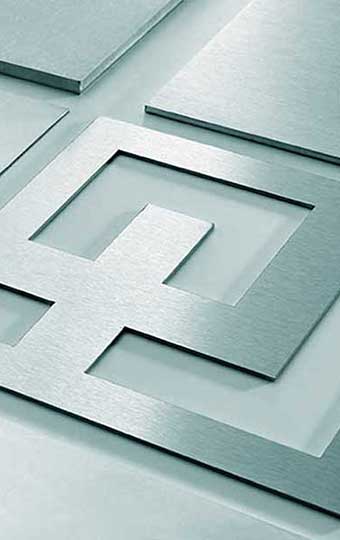

専門分野からの建設と開発に関する業界ニュース

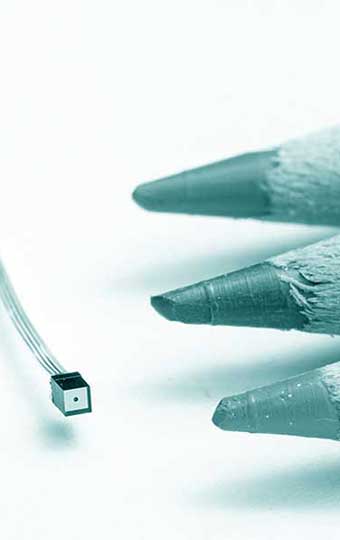

センサー

新しいセンサークラスにより、位置決めタスクが大幅に簡素化されます

バウマーのスマート 2D プロファイル センサーは、正確かつ高速な位置決めおよび検査タスクのための新しいセンサー クラスを定義します。

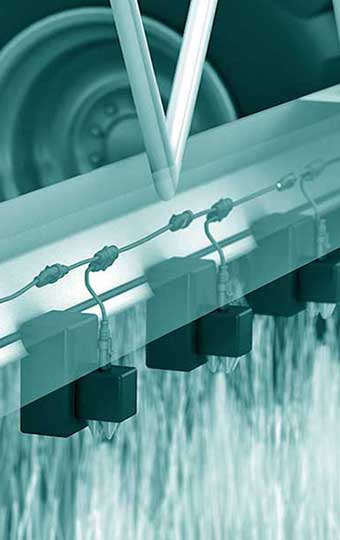

ケーブルとワイヤー

PTFEおよびPFASフリーのチェーンフレックスケーブル

イグスはチェーンフレックス ケーブルの 95% に「PFAS フリー」シールを施しており、有害物質 PFAS および PTFE が含まれていません。

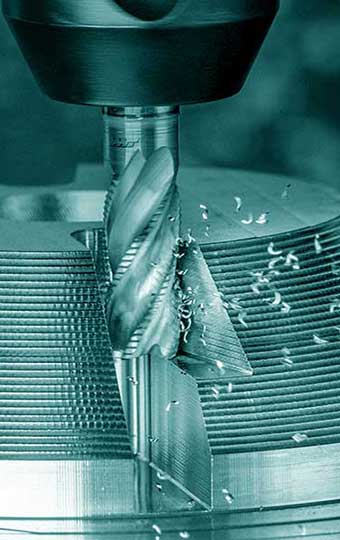

動力伝達

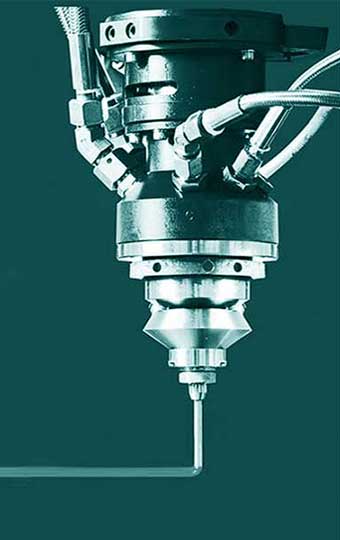

新しい製造技術によりクラウンギアの生産が向上

Welter Zahnrad はクラウン ギアの製造プロセスをさらに開発し、DIN 3967 に準拠した品質 5 でクラウン ギアを生産できるようになりました。

IPC

拡張現実品質を備えた元保護されたタブレット

Pepperl+Fuchs は、堅牢な Samsung Galaxy Tabactive4 Pro をベースにしたデバイスで、Ecom「Tab-Ex」タブレット シリーズを拡張しています。

支店からの建設と開発に関する業界ニュース

モバイル機械

自動運転フォークリフト用のオーダーメイドブレーキ

Kendrion Intorq は、新しい自動フォークリフト CB18 向けに、Bastian Solutions と協力して革新的なブレーキ技術を開発しました。

自動車

IO モジュールが ReSat の水素充填ステーションを確保

ReSato Hydrogen Technology は、Turck とその IO モジュールを使用して、H2 充填ステーション向けのモジュール式でスケーラブルなコンセプトを実装しました。

業界フェアニュース

ハノーバー メッセは持続可能な産業のためのエネルギーを促進します

ネットワーク化された産業エコシステムとして、出展各社は、持続可能な産業の活性化という指導テーマの下、電化、デジタル化、オートメーションの利用を通じて気候中立性をどのように達成できるかを実証します。

コントロールフェア2024 |業界はすでにシュトゥットガルトを心待ちにしている

品質保証に関する重要な国際見本市である Control 2024 は、23 月 26 日から XNUMX 日までシュトゥットガルトで開催されます。この見本市では、自動化とデジタル化に特に焦点を当てています。

SPS ニュルンベルク: 現在 16 ホールにあります!

SPS – スマート プロダクション ソリューションは 14 月 16.11 日から 2023 日まで開催されます。 XNUMX年は前年に比べて見本市が大幅に成長し、コロナ前の水準に近づきつつある。

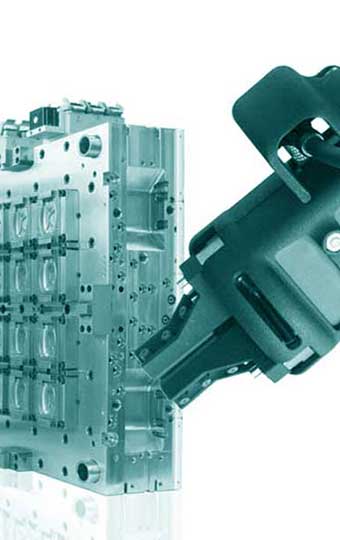

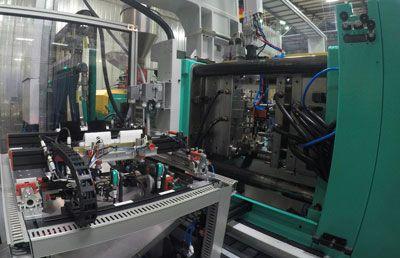

1972年に設立された同社は、Arburgマシンを使用してプラスチック部品の製造を開始しました。 現在、Bowler Metcalfは、800つの個別企業に約500人の従業員を擁するグループとして、200を超える顧客向けに、射出成形、シルクスクリーン印刷、デジタル印刷、またはホース押し出しを使用して、年間XNUMX億個以上の部品を製造しています。 大規模な参照は、たとえば、Revlon、Johnson&Johnson、SCJ、Unilever、TigerBrandsです。 そのため、製品がエンドカスタマー経由でのみ全世界に届くことが多い場合でも、ボウラーは間接的にグローバルに活動しています。

1972年に設立された同社は、Arburgマシンを使用してプラスチック部品の製造を開始しました。 現在、Bowler Metcalfは、800つの個別企業に約500人の従業員を擁するグループとして、200を超える顧客向けに、射出成形、シルクスクリーン印刷、デジタル印刷、またはホース押し出しを使用して、年間XNUMX億個以上の部品を製造しています。 大規模な参照は、たとえば、Revlon、Johnson&Johnson、SCJ、Unilever、TigerBrandsです。 そのため、製品がエンドカスタマー経由でのみ全世界に届くことが多い場合でも、ボウラーは間接的にグローバルに活動しています。

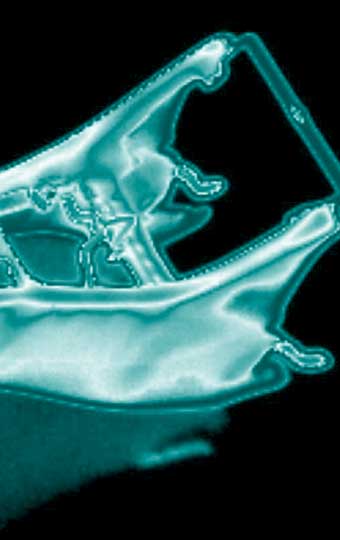

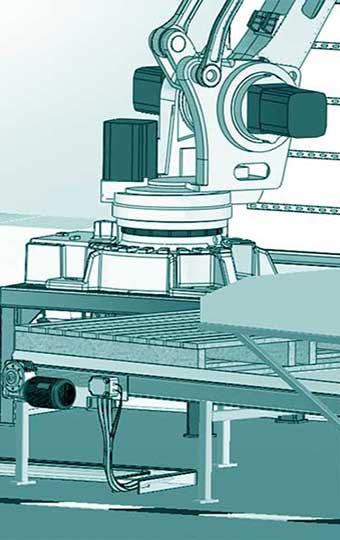

これまでのところ、使用中、機械のオペレーターは射出成形機(フリップトップ)から排出されたものを手で絶えず閉じていました。 13秒のサイクル時間で、4つの蓋が同時に機械から出てきます。 6つの異なるカバーバリエーションが可能です。 このアプローチは、最近人件費が上昇し、生産が長くなるまで経済的でした。「ボウラーはこのプロセスを自動化することを決定しました。 将来的には、ヒューマンエラーによる品質リスクも同時に除外されます。 重要な課題は、品質の向上とコストの削減により、機械オペレーターの柔軟性を維持することでした。

これまでのところ、使用中、機械のオペレーターは射出成形機(フリップトップ)から排出されたものを手で絶えず閉じていました。 13秒のサイクル時間で、4つの蓋が同時に機械から出てきます。 6つの異なるカバーバリエーションが可能です。 このアプローチは、最近人件費が上昇し、生産が長くなるまで経済的でした。「ボウラーはこのプロセスを自動化することを決定しました。 将来的には、ヒューマンエラーによる品質リスクも同時に除外されます。 重要な課題は、品質の向上とコストの削減により、機械オペレーターの柔軟性を維持することでした。

「冷却中にヒンジが破損したり、プラスチックが収縮したりしないように、さまざまなキャップが現れたらすぐに射出成形機から取り外す必要があります。 そうしないと、後でアプリケーションでふたが保持されなくなります。

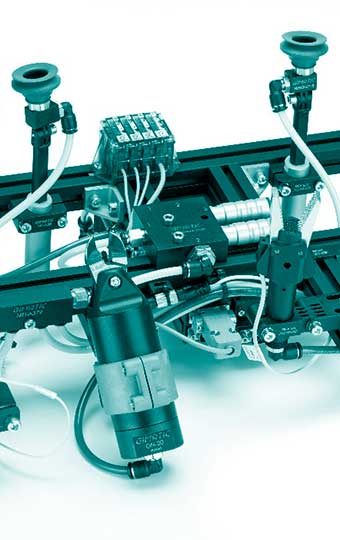

「冷却中にヒンジが破損したり、プラスチックが収縮したりしないように、さまざまなキャップが現れたらすぐに射出成形機から取り外す必要があります。 そうしないと、後でアプリケーションでふたが保持されなくなります。  ふたを閉じるシステムはプロファイルフレームに基づいており、地面の強い足にねじ込まれています。 圧縮空気の接続は、射出成形機またはロボットハンドリングを介して行われます。 この目的のために、バルブターミナルの形式の特別なインターフェイスが生成されました。 制御は射出成形機にも引き継がれます。 リニア軸には、2つのガイドキャリッジを備えた2つのリニアユニットタイプLP07が使用され、空気圧シリンダーによって駆動されます。 小さなOFCシリンダーは、3D印刷されたネガ型のカバーを固定します。

ふたを閉じるシステムはプロファイルフレームに基づいており、地面の強い足にねじ込まれています。 圧縮空気の接続は、射出成形機またはロボットハンドリングを介して行われます。 この目的のために、バルブターミナルの形式の特別なインターフェイスが生成されました。 制御は射出成形機にも引き継がれます。 リニア軸には、2つのガイドキャリッジを備えた2つのリニアユニットタイプLP07が使用され、空気圧シリンダーによって駆動されます。 小さなOFCシリンダーは、3D印刷されたネガ型のカバーを固定します。 両社のマネージャーは、これまでの協力に非常に満足しています。「アーバーグは、ソリューションの発見プロセスにおいて、Gimaticをパートナーとして提案し、プラスチック見本市でGimaticのマネージングディレクターFriedel SassとJohannesLörcherのミーティングを開催しました。 プロジェクトが開始された瞬間から、ボウラーとギマティックの素晴らしいパートナーシップが始まりました。特に、最適な解決策を見つける際に、レーヒャー氏とラインフランク氏が多大なサポートをしてくれたことに感謝します。

両社のマネージャーは、これまでの協力に非常に満足しています。「アーバーグは、ソリューションの発見プロセスにおいて、Gimaticをパートナーとして提案し、プラスチック見本市でGimaticのマネージングディレクターFriedel SassとJohannesLörcherのミーティングを開催しました。 プロジェクトが開始された瞬間から、ボウラーとギマティックの素晴らしいパートナーシップが始まりました。特に、最適な解決策を見つける際に、レーヒャー氏とラインフランク氏が多大なサポートをしてくれたことに感謝します。