赤外線カメラがレーザーパウダーベッドフュージョン3Dプリンティングを最適化

- 詳細

- ヒット数:1638

レーザー溶解金属粉末の利点を発見してください: 3Dを印刷 金属の人気が高まっています。 特に、粉末床ベースのレーザービーム溶解または レーザーパウダーベッドフュージョン (LPBF) は繊細で非常に複雑な構造を可能にし、常に新しい用途を開拓します。 プロセスの品質は適切な温度に大きく依存します。 これを測定するために、科学者は次の方法を使用します。 フラウンホーファーILT 1 赤外線カメラ の Optris.

コンテンツ

レーザーで層ごとに溶かす

インクルード 粉末床ベースのレーザービーム溶解、 英語レーザー粉末床融合 (LPBF) は、25 年以上にわたって最も有望なプロセスの XNUMX つです。 金属の積層造形。 これは、フラウンホーファーレーザー技術研究所 ILT で開発され、1996 年に特許を取得しました。 革新的な 3D 印刷プロセスを使用して、複雑な形状のコンポーネントを製造できます。 LPBF は非常に精度が高く、サブトラクティブ法ではまったく不可能な部品の製造が可能になります。

インクルード 粉末床ベースのレーザービーム溶解、 英語レーザー粉末床融合 (LPBF) は、25 年以上にわたって最も有望なプロセスの XNUMX つです。 金属の積層造形。 これは、フラウンホーファーレーザー技術研究所 ILT で開発され、1996 年に特許を取得しました。 革新的な 3D 印刷プロセスを使用して、複雑な形状のコンポーネントを製造できます。 LPBF は非常に精度が高く、サブトラクティブ法ではまったく不可能な部品の製造が可能になります。

LPBF – 手順

LPBF レーザー溶解は次のようなことから始まります。 微粉、ベースプレート上に薄い層で分布しています。 次に、正確に制御されたレーザー ビームが粉末の対象領域を溶かし、目的のコンポーネントを層ごとに構築します。

材料が冷却されると、次の層の基礎となる固体層が作成されます。 シフト後は、 ベースプレートを下げた状態 そしてもうXNUMX層のパウダーを塗布します。 このプロセスは、三次元コンポーネントが完成し、余分な粉末を除去するだけで済むまで繰り返されます。

間の層の厚さ 10および100μm このレーザー溶解により、優れた精度と細部へのこだわりが可能になります。 結果として得られるコンポーネントの比密度は最大 100% という優れたものであり、その機械的特性はサブトラクティブ製造された部品に比べてまったく劣らないことを意味します。 この高品質により、LPBF は精度と材料品質が重要なラピッド プロトタイピングや小規模シリーズに最適です。

LPBF の製造速度は SLM などの従来の製造プロセスに比べて遅いですが、柔軟性、精度、材料の多様性の点で利点が欠点を上回ります。 LPBFがオープンしました ニューホライズン 製品開発に携わり、複雑な設計に対する革新的なソリューションを提供します。

画期的な実現可能性調査

有名な フラウンホーファーレーザー技術研究所 ILT 積層造形の分野でイノベーションを継続的に推進しています。 業界の主要企業と提携して、レーザー溶融技術の限界を押し上げる画期的な実現可能性研究がそこで実施されています。 特に焦点を当てているのは、複雑な形状の製造と新素材の研究です。

ティム・ランチュフラウンホーファー ILT のレーザー粉末床融合部門の責任者である同氏は次のようにコメントしています。「たとえば、現在のプロジェクトには、タングステンやモリブデンなどの高融点金属の使用が含まれています。 しかし、これらは融点が高く、場合によっては 3000 °C を超えるため、確実に処理するのは困難です。」 このような研究プロジェクトや同様の研究プロジェクトを実行するために、フラウンホーファー ILT はいくつかの LPBF 実験施設を運営しています。

重要な測定: 温度

Laser Powder Bed Fusion (LPBF) の高度な 3D プリンティング プロセスで。 正しい温度 最終製品の品質の決定的な要因となります。 LPBF システムのレーザーは、材料を最大 1 万 K/秒の速度で非常に急速に加熱し、その後同様に急速に冷却します。

ただし、このような極端な温度変化は、材料応力、収縮、相変態、およびコンポーネントの品質に影響を及ぼす可能性のあるその他の物理的影響を引き起こす可能性があります。 「亀裂と塑性変形は、最終的に不合格につながる可能性がある典型的な問題です」とティム・ランチュ氏は説明します。

これらの課題を克服するために、フラウンホーファー ILT は革新的なソリューションを開発しました。 「たとえば、過度の温度勾配によって引き起こされる応力を最小限に抑えるために、ベースプレートを加熱します」と氏は言います。 アンドレアス・フォーゲルポート、プロセス&システムエンジニアリングのスペシャリスト。

これらの課題を克服するために、フラウンホーファー ILT は革新的なソリューションを開発しました。 「たとえば、過度の温度勾配によって引き起こされる応力を最小限に抑えるために、ベースプレートを加熱します」と氏は言います。 アンドレアス・フォーゲルポート、プロセス&システムエンジニアリングのスペシャリスト。

ベースプレートの最適な温度は対象となる材料によって異なり、プロセス全体を通じて注意深く制御する必要があります。 「加熱されたベースプレートまでの距離は層ごとに増加します」 粉体床 レーザーは熱伝導率が低く、放射線が役割を果たしており、もちろんレーザーも熱をもたらします」とフォーゲルポート氏は言います。

したがって、プロセスの進行に応じて加熱を調整する必要があります。 LPBF プロセス中の加熱を継続的に調整することで、コンポーネントが可能な限り最高の品質で製造され、欠陥やスクラップのリスクが最小限に抑えられます。

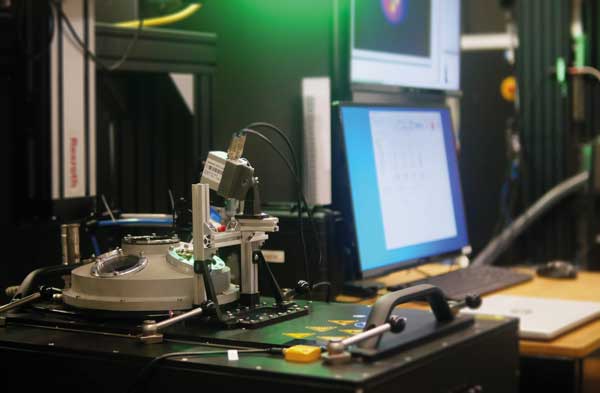

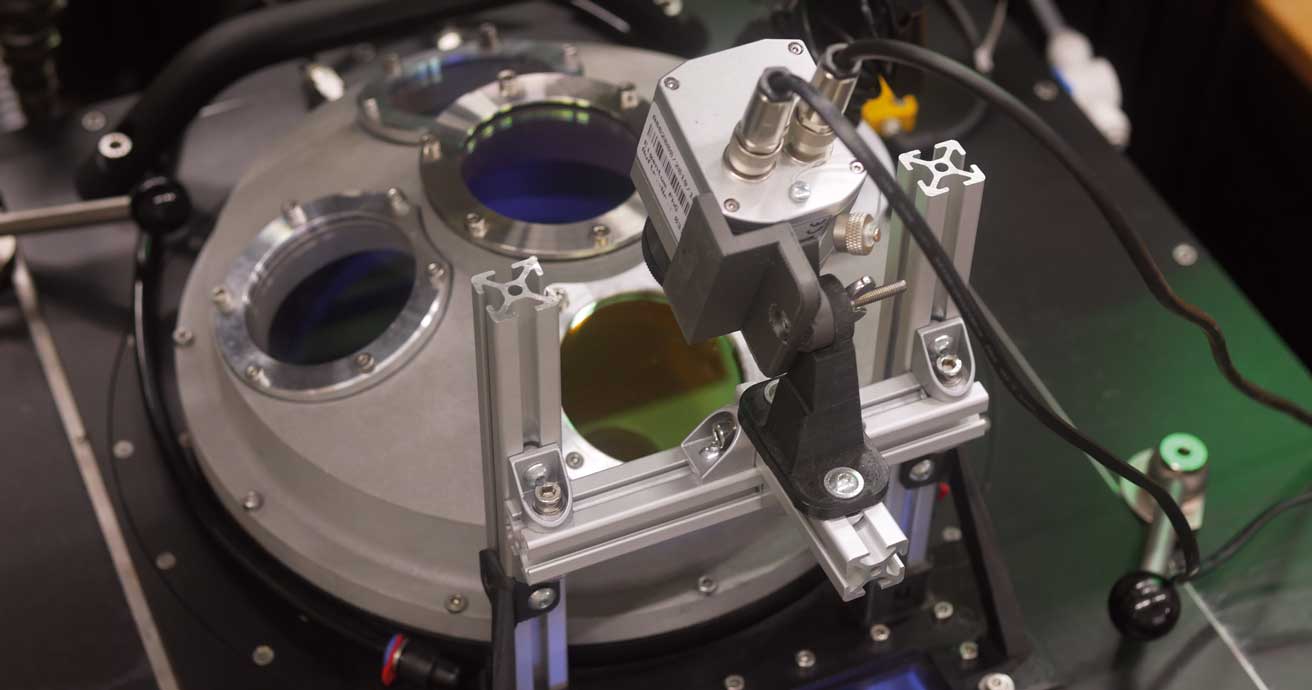

このプロセスを最適化するには、温度を正確に監視する必要があります。 これを行うために、研究者たちは赤外線カメラを使用します PI640型 1500 °C までの温度を測定できる Optris 製。 IR カメラはプロセス チャンバーの外側に取り付けられ、セレン化亜鉛ウィンドウが組み込まれています。 小型赤外線カメラは窓の上に簡単に取り付けることができます。 640 x 480 ピクセルの解像度により、より小さなコンポーネント構造も解決できます。

放射率の変化

精密な温度測定は、積層造形プロセス、特にレーザー粉末床融合 (LPBF) において重要な役割を果たします。 「たとえば、同じ金属の粉末と固体の放射率は異なり、それに依存します。 表面のテクスチャアンドレアス・フォーゲルポートは言います。

精密な温度測定は、積層造形プロセス、特にレーザー粉末床融合 (LPBF) において重要な役割を果たします。 「たとえば、同じ金属の粉末と固体の放射率は異なり、それに依存します。 表面のテクスチャアンドレアス・フォーゲルポートは言います。

この課題を克服するために、フラウンホーファー ILT 広範な一連のテスト 赤外線カメラと熱電対の両方を使用して温度が測定されました。 特にコンポーネントの構築中に、赤外線カメラは、溶融プールが再び凝固した後の材料の温度に関する重要なデータを提供します。 デジタル インターフェースを介して制御されるこのカメラは、レーザーが停止された直後、新しい粉末層が塗布される前に測定を行います。

これらの測定により、さまざまな点について貴重な洞察が得られます。 熱の影響たとえば、溶融プロセス後の冷却挙動や粉末床を介した熱放散などです。 このデータにより、コンポーネントの加熱制御を調整して、最終製品の品質を最適化し、欠陥部品の製造を回避することができます。

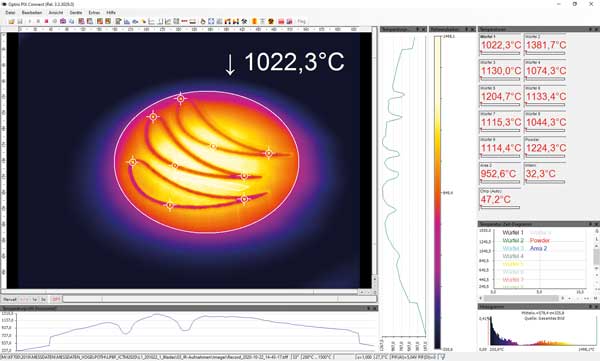

サーモグラフィー画像を簡単に評価可能

Optris の PI640 赤外線カメラは USB インターフェイスを備えています PCに接続されているには、特別に開発された解析ソフトウェア PIX Connect がインストールされています。 この赤外線カメラにより、サーモグラフィー画像の正確かつ効率的なリアルタイム分析が可能になります。

Optris の PI640 赤外線カメラは USB インターフェイスを備えています PCに接続されているには、特別に開発された解析ソフトウェア PIX Connect がインストールされています。 この赤外線カメラにより、サーモグラフィー画像の正確かつ効率的なリアルタイム分析が可能になります。

死 PIX コネクト ソフトウェアは、オプトリス赤外線カメラに標準装備されており、画像のキャプチャと分析、および記録のアーカイブのための広範な機能を提供します。 Andreas Vogelpoth 氏は、さまざまなシステムへのシームレスな統合とデータのさらなる処理を容易にする画像ストレージのオープン フォーマットの重要性を強調しています。 さらに、PIX Connect のユーザーフレンドリーなインターフェイスにより、サーモグラフィー画像の評価が非常に簡単になります。

XNUMX年ほど前から存在している PI640 フラウンホーファー ILT で使用され、そこでパイロメーターを置き換えましたが、これにより選択的な温度測定のみが可能になりました。 「全体として、オプトリスの赤外線カメラは私たちの目的に非常に適しています。コンパクトなので、機械的に統合しやすく、操作も簡単です。」これにより、PI640 赤外線カメラは正確な温度測定に価値のある機器になります。積層造形やその他の分野での分析も可能です。

よくある質問

LPBF プロセスはどのように機能しますか?

インクルード レーザーパウダーベッドフュージョン (LPBF) プロセスは 3D プリンティングの一種で、従来の方法では製造が困難または不可能だった複雑な形状の積層造形を可能にします。 印刷プロセスが完了すると、余分な粉末が除去され、必要に応じてコンポーネントが再加工されます。

SLM手順とは何ですか?

SLMとは 選択的レーザー溶解は、高精度レーザーで金属粉末を層ごとに溶解する積層造形プロセスです。 複雑なコンポーネントを CAD データから直接作成できます。 デジタル設計は薄い断面に分割され、レーザーによって建設プラットフォーム上で点ごと、層ごとに溶解されます。 このプロセスにより、従来の方法では製造できないことが多かった高密度コンポーネントや複雑な構造の製造が可能になります。

あなたは下記にもご興味がおありかもしれません...

3Dプリンター | プラスチック部品の積層造形

著者は、ベルリンの Optris GmbH のエンジニアである Andreas Theilacker と Torsten Czech です。