電池生産 | 事実と技術

- 詳細

- ヒット数:6560

のための効率的な車両バッテリー 電動モビリティ 高度に自動化されたプロセスで製造されます。 として データの使用 生産の効率化、ホワイト 三菱電機。 現場の機械やシステムを効率的に制御するために バッテリー生産 また、多くのセンサーを確保します Pepperl + Fuchsのさまざまな測定方法を使用する人々。 扱うものがたくさんあります バキュームグリッパーテクノロジー の J.シュマルツ.

コンテンツ

ドイツとEUにおける将来の電気自動車用バッテリー生産

ヨーロッパでは、今後数年間で発生します 世界最大のバッテリー市場。 ドイツは、主要なバッテリー生産国の900つになります。 RWTHアーヘン大学によると、2030年までに電気自動車に必要な1300 GWhのバッテリー容量から、ヨーロッパのストレージ容量は478GHhに増加します。 ドイツは、200年の終わりまでにこのうち100GWh以上をカバーする予定です。 このうち、24 GWhはグリューンハイデのテスラから、26 GWhはエアフルトのCATLから、50 GWhはザルツギッターのVWとノースボルトから、カイザースラウテルンのACCから供給されます。 この容量は、エネルギー含有量が13kWhの約6万台のバッテリー駆動車または100kWhのXNUMX万台のAudiAXNUMXE-Tronsに十分です。

周波数コンバータ: 分散型、アプリによるネットワーク化など。

周波数コンバータ: 分散型、アプリによるネットワーク化など。

2009年以来、連邦政府は 電動モビリティ また、バッテリー技術の開発と生産も推進します。 経済界と政治家は電池生産のノウハウの蓄積に取り組んでいる。 博士。 連邦教育研究大臣政務次官のマイケル・マイスター氏は、バッテリーフォーラムドイツ2021で、ドイツでは経済的なバッテリーセルの生産が可能であることを確認した。

自動車メーカーはコラボレーションを報告しており、研究機関や量産に向けた試験運用がこれを裏付けています。 Eモビリティ バッテリーは日常生活にも重要です。 しかし、再生可能資源から生成されるエネルギーを緩衝するなど、定常的な使用も関連します。

三菱電機とNovaliが大規模生産のパートナーとして

18.07.2022 | 三菱電機ヨーロッパ そしてベルギーのスタートアップ企業 ノヴァリ 欧州でのバッテリーセルの大規模生産を推進するために協力した。 「この戦略的パートナーシップは、欧州の外部バッテリー供給源への依存を軽減し、EU貿易圏内の製造能力を強化することを目的としています。」 ロアルド・デ・マイヤー, ノヴァリの共同創設者。

18.07.2022 | 三菱電機ヨーロッパ そしてベルギーのスタートアップ企業 ノヴァリ 欧州でのバッテリーセルの大規模生産を推進するために協力した。 「この戦略的パートナーシップは、欧州の外部バッテリー供給源への依存を軽減し、EU貿易圏内の製造能力を強化することを目的としています。」 ロアルド・デ・マイヤー, ノヴァリの共同創設者。

三菱電機の自動化ソリューションに関する専門知識とノヴァリの機敏なダイナミクスにより、次世代バッテリーセルの生産規模の拡大が実現します。 このプロジェクトは、欧州の電化への取り組みを支援するだけでなく、持続可能な製造業への貢献にも貢献します。 CO2-中性電池の生産が達成されること。 この協力により、地元の機械製造業者の強力なネットワークが構築され、サプライチェーンが強化され、バッテリーの大量供給が確保されます。

ノヴァリは数人によって設立されました。 ギガファクトリー ヨーロッパ全土に資金を供給し、供給するためです。 生産は2025年に開始される予定です。 この期限に間に合うように、ノヴァリは三菱電機ヨーロッパと技術提携を締結しました。

ロアルド・デ・マイヤー氏は、「三菱電機は、アジアのすべての既存のセルおよび機器メーカーにオートメーション技術を提供してきた数十年の経験がある。この提携の目的は、このノウハウを利用して欧州メーカーの現地エコシステムを構築することである」と述べた。

シーメンスがノルウェーにロボット電池モジュール工場を開設

29.01.2019年XNUMX月XNUMX日| シーメンスは本日、ノルウェーのトロンハイム/ノルウェーにエルナソルベルグ首相とともに、世界で最も先進的でロボットがサポートするバッテリーモジュール工場のXNUMXつを開設しました。 将来的には、ここに毎日あります シフトあたり55個のバッテリーモジュール 海洋およびオフショア市場向けに組み立てられています。 「この市場は将来大幅に成長すると予想しています。このため、安全で信頼性の高いバッテリーソリューションの開発に多額の投資を行ってきました」と述べています。 ビョルン・アイナー・ブラス、シーメンスのオフショアソリューション責任者。

工場には、XNUMXつのロボットステーションを備えたXNUMXつのロボットステーションを備えたロボット化およびデジタル化された生産ラインが含まれています 年間最大300MWhの容量。 入ってくる生産部品の開梱から完成したバッテリーモジュールのチェックまで、組み立ては完全に自動化されています。 バッテリーは28つのバッテリーモジュールで構成され、各モジュールはXNUMXのバッテリーセルで構成されています。

電池製造技術

電気自動車用の強力な車両用バッテリーは、高度に自動化されたプロセスで製造されています。 メーカーはこれのためにたくさん必要です オートメーション、以下に提示します:

円形セル製造用磁気グリッパー

11.12.2023 年 XNUMX 月 XNUMX 日 | の把握 丸いセル 電気自動車の生産は非常に要求が厳しいものです。 これは、製造プロセス中に丸いセルを密に集める必要があるためです。 HM1046 の特別に開発されたデザイン 部屋、 50 N の保持力と組み合わせた円形セルは、高加速時や緊急停止の状況でもしっかりと保持します。

11.12.2023 年 XNUMX 月 XNUMX 日 | の把握 丸いセル 電気自動車の生産は非常に要求が厳しいものです。 これは、製造プロセス中に丸いセルを密に集める必要があるためです。 HM1046 の特別に開発されたデザイン 部屋、 50 N の保持力と組み合わせた円形セルは、高加速時や緊急停止の状況でもしっかりと保持します。

リチウムイオン電池の危険なテスト

08.11.2023 年 XNUMX 月 XNUMX 日 | 新しいテストチャンバーのベータテスト段階が現在進行中です ヴァイステクニック:「エクストリームイベント」は、リチウムイオン電池の破壊試験中の爆発火災の影響を安全なレベルに制限する三次防爆を初めて備えています。

電気自動車用の非常に強力なリチウムイオン電池は発火、爆発する可能性があります。 で ストレステストいわゆる破壊試験では、開発者はエネルギー貯蔵装置の機能と安全性についての知識を得るために、意図的にそのような極端な状況を引き起こします。 これには、適切なテスト環境が必要です。

電気自動車バッテリー用の特別な Atex テストチャンバー

Weiss Technik は、リチウムイオン電池の電気的、機械的、または熱的過負荷試験用に、三次防爆を備えた新しい試験キャビネットを装備しました。 の保護 エクストリームイベント 防爆構造から圧力逃がし機構まで。 このキャビネットは、高電圧範囲での電子コンポーネントのテストにも適しています。 水素コンポーネントテン。

防爆は次のように規制されています。 アテックス-標準 2014/34/EU。 99/92/EC 標準はシステム オペレータに適用されます。 これには、施設内の危険エリアをゾーンに分割することが含まれます。これは、爆発性雰囲気の侵入の可能性によって測定されます: 低い (ゾーン 2)、時々ある (ゾーン 1)、または高い (ゾーン 0)。

欧州自動車研究開発評議会 (Eucar) が発行するバッテリー損傷のリスク クラスは 0 ~ 7 の範囲で、たとえば次のとおりです。 B. レベル 1 では可逆的な機能喪失、レベル 5 では火災または炎、そして最終的に最高レベルでは爆発 危険レベル7。 三次防爆を備えた新しい試験室は、危険レベル 5 から 7 に増加した事象を伴う試験向けに設計されています。

のために 熱試験 エクストリーム イベントは空調装置を含めて拡張でき、Weiss Technik の S!MPATI ソフトウェアを使用して簡単に制御できます。

リチウムイオン電池生産のためのデータユーティリティ

26.07.2023 年 XNUMX 月 XNUMX 日 | エレクトロモビリティにおけるより持続可能なソリューションの市場は成長し続けています。 リチウムイオン電池(LIB)の需要は急速に増加しています。 ここでのルールは、早起きした者が虫、つまり荷物を捕まえるということです。 誰がすぐに 質的に大量の リサイクル可能で持続可能かつコスト効率の高い高品質バッテリーの開発が最前線にあります。

26.07.2023 年 XNUMX 月 XNUMX 日 | エレクトロモビリティにおけるより持続可能なソリューションの市場は成長し続けています。 リチウムイオン電池(LIB)の需要は急速に増加しています。 ここでのルールは、早起きした者が虫、つまり荷物を捕まえるということです。 誰がすぐに 質的に大量の リサイクル可能で持続可能かつコスト効率の高い高品質バッテリーの開発が最前線にあります。

「リチウムイオン電池」ビデオキャストで解説 クラウス・ピーターセン、ディレクター - 自動車およびリチウム電池産業、ファクトリーオートメーション EMEA 三菱電機 Europe BV は、LIB 業界がデータで競争上の優位性を生み出すためにデジタル技術がどのように役立つかについて語ります。

LIBセルは現在と未来の製品であるため、今はLIBセルのメーカーにとって刺激的な時期です。 したがって、バッテリーセルの生産にはサプライチェーンの最適化と拡大が必要です。

Eモビリティはバッテリー業界の大きなトピックのXNUMXつです。 脱炭素化 運輸部門のイノベーションと持続可能なソリューションが求められています。 廃棄物、エネルギー消費、資源使用を最小限に抑えながら、個々の要件に合わせて最適な容量、電圧、耐久性を備えた LIB セルを提供するには、企業は顧客のニーズを理解する必要があります。

最適なプロセス制御のためのデータ制御

魔法の言葉は次のとおりです。 データ管理。 プロセス制御は、データを使用して効果的かつ将来性のある設計が可能です。 自動車業界の品質スペシャリストとしての豊富な経験のおかげで、クラウス・ピーターセンは、プロセスの知識が最終製品と生産効率の向上にどのように役立つかを正確に知っています。 これらの利点を最大限に活用するために、LIB セルのメーカーはその生産を継続的に監視する必要があります。 これが質と量について結論を導く唯一の方法です。 たとえば、非効率を特定して排除し、生産コストを削減できます。 その結果、競合する LIB セルが誕生するでしょう。

電気自動車のバッテリーに関する技術知識を共有する

このプロセスと製品の焦点を絞った概要は、自動化の必要性を示しています。 と オートメーション パラメータをリアルタイムで調整でき、高品質なバッテリーの生産性を向上できます。 さらに、完全に統合された生産ラインをセットアップでき、データ交換のためにパートナー企業と接続することもできます。 貴重な知識が共有され、トレーサビリティがサポートされ、限られた環境フットプリントで品質重視のサプライチェーンが構築される可能性があります。

クラウス・ピーターセンのビデオキャスト

バッテリー製造用の特別なグリッパーとエンドエフェクター

16.06.2022 年 XNUMX 月 XNUMX 日 | 銅とアルミニウムで作られた箔は、電池としての役割を果たす前に、電池製造において多くの耐久性を持たなければなりません。 アノードとカソード バッテリー内で検出できます。 個々の製造ステップ間の取り扱いはより丁寧にする必要がありますが、どうすればこれを達成できるでしょうか? 最大限の注意と精度を、競争力のあるバッテリーセルの生産と両立させる必要があります。 J. シュマルツは、敏感なカソード、アノード、セパレーター、およびパウチセルを穏やかに輸送するための小さなヘルパーとして、特別なグリッパーとエンドエフェクターを提供しています。

電池製造における粉末からポーチまで

XNUMX枚の金属箔とXNUMX枚のペーストが トラクションバッテリーの基礎。 陽極の場合、グラファイトの塊が銅箔上に広げられます。 陰極は、コバルト、ニッケル、マンガン、リチウムの金属酸化物混合物が塗布されたアルミホイルで構成されています。 両面にコーティングされたフォイルを乾燥させ、カレンダーにかけ、サイズにカットした後、積み重ねる準備が整います。

XNUMX枚の金属箔とXNUMX枚のペーストが トラクションバッテリーの基礎。 陽極の場合、グラファイトの塊が銅箔上に広げられます。 陰極は、コバルト、ニッケル、マンガン、リチウムの金属酸化物混合物が塗布されたアルミホイルで構成されています。 両面にコーティングされたフォイルを乾燥させ、カレンダーにかけ、サイズにカットした後、積み重ねる準備が整います。

「これには特別なグリッパーSTGGをお勧めします。これは、敏感なフォイルを非常に動的に処理できるためです」と説明します。 dr マイク・フィードラー、真空自動化および真空処理部門の責任者。 STGGは、アノード、セパレーター、カソード、およびセパレーターを交互につかみ、それらを互いに重ね合わせます。 焦点は、正確なポジショニングと同じくらい速度にあります。 グリッパーは跡を残してはならず、敏感なコーティングを汚染してはなりません。

「私たちのソリューションは ピークと博士は言います。バイオリン弾き。多数の小穴を設け全面を吸着する吸着プレートには耐薬品性に優れたポリエーテルエーテルケトンを採用し、フラットな表面により面圧を最小限に抑え、STGGのアクティブブローオフ機能によりピックアンドプレイスを高速化します。

大量の流量により、電極上に粒子が残留するのを防ぎます。可動部品を使用せずに空気圧で真空を生成するため、クリーン ルームおよびドライ ルーム用の特別なグリッパーとして適しています。 STGGは分離・堆積にも適しています 薄いセパレーターフィルム。セパレータは通常、非常に細かい孔をもつ柔軟なフリースまたはプラスチックで構成されています。これらは、カソードとアノードを互いに空間的に分離し、短絡を防ぎます。また、正のリチウムイオンも透過します。

これらは、放電時にアノードからカソードに流れ、充電時に再び戻ります。 「STGG は大流量で動作するため、多孔質材料もしっかりと掴みます」と博士は説明します。バイオリン弾き。 ESD 準拠の表面は静電気を確実に消散し、不要な静電気から保護します。 接着力.

セルごとにバッテリー

セルスタックが終了すると、突き出た導体タブが短くなり、スタックがXNUMXつに分割されます。 ポーチフィルム パック。 全体が密閉されているため、ポーチセルは電解液注入の準備ができています。 「ポーチセルは敏感であり、いかなる状況でもグリッパーによって変形してはなりません。 また、用途によって形状が異なる場合があります」と博士は説明します。 フィドラー。

インクルード 軽量グリッパーSLG あらゆる形状に適応します。 ユーザーがこれをオンラインで構成した後、追加的に製造されます。 構造化されたSFFまたはSFB1吸盤は、ポーチセルのアルミニウム複合フォイルがグリップ時に深絞りされるのを防ぎます。 どちらも、吸引面のハニカムの形で支持面を、特に平らで柔らかいシーリングリップと組み合わせています。 ポーチセルの表面を変形させることなく、高い吸引力でやさしく握ります。

真空を発生させる方法と場所は、非常に動的で安全な取り扱いのために重要です。 「当社の分散型真空発生器 SCPMシリーズ すべての要件を満たします。 コンパクトでありながらパワフルです」と博士は言います。 フィドラー。 サイズが大きいため、サクションパッドの近くに取り付けることができ、電力損失を最小限に抑えることができます。 コンパクトバキュームエジェクターのバルブは、電力が供給されていないときに閉じます。 したがって、グリッパーは、停電が発生した場合でも、バッテリーセルをしっかりと保持します。 「もうXNUMXつの利点は、冗長真空生成やワークピース認識などの特別な機能をシステムに統合できることです」とDr.は付け加えます。 フィドラー。

真空を発生させる方法と場所は、非常に動的で安全な取り扱いのために重要です。 「当社の分散型真空発生器 SCPMシリーズ すべての要件を満たします。 コンパクトでありながらパワフルです」と博士は言います。 フィドラー。 サイズが大きいため、サクションパッドの近くに取り付けることができ、電力損失を最小限に抑えることができます。 コンパクトバキュームエジェクターのバルブは、電力が供給されていないときに閉じます。 したがって、グリッパーは、停電が発生した場合でも、バッテリーセルをしっかりと保持します。 「もうXNUMXつの利点は、冗長真空生成やワークピース認識などの特別な機能をシステムに統合できることです」とDr.は付け加えます。 フィドラー。

モジュールでは、セルは直列または並列に接続されます。 いくつかのモジュールがXNUMXつになります バッテリーパック。 車両のカテゴリーとメーカーに応じて、それはより少ないまたはより多くのポーチセルを組み合わせます。

フラットポーチセルの代わりに丸いセル

用途が広い ポーチセル 平らで、よく熱を発します。 それらは、バッテリーモジュールで利用可能なボリュームを最適に利用します。 ただし、それらのシェルは敏感であり、アノード、カソード、およびセパレータを機械的影響から保護しません。 彼らはまた、老化プロセスの結果として膨満する可能性があります。 したがって、円筒形のハードケースセルは、一部の電気自動車や家電製品、電動自転車、工具によく使用されます。

「の取り扱いについて 丸いセル モジュールアセンブリでは、ユーザーが自由に構成できるグリッパーを提供する必要があります。 個々の細胞の直径の大きさ、配置、および把持する数に応じて」と博士は述べています。 マイク・フィードラー。 「ありがとう 3Dを印刷 これは、XNUMXつのバッチサイズから簡単に可能です。」

オープンスタンダードによる世界中の電気自動車のワイヤレス充電

オープンスタンダードによる世界中の電気自動車のワイヤレス充電

ユーザーは、マーキングのない特殊材料HT1で作られた真空吸引カップを使用して、セルをポールで直接つかむことができます。 この材料は絶縁体としても機能します。 このようにして、帯電したセルを安全に配置することもできます。 ここでは、すばやくクリーンなピックアンドプレースを行うために、大量のフローも重要です。 「統合された真空発生器はここで得点します。 エジェクタには安全弁が付いているので、電気がなくても真空が維持され、取り扱いが保証されます」と博士は付け加えます。 フィドラー。 丸いセルを縦につかむ場合は、彼はお勧めします マグネティックグリッパーSGM 高性能バージョンで。 永久磁石が取り扱いを確実にします。 バッテリーシェルが強磁性である限り、それはつかみます。

手動の吊り上げ補助装置またはピックアンドプレースグリッパー

これでほぼ完了です。ホイルがセルになりました。 セルはモジュールにグループ化され、モジュールはバッテリーパックに接続され、冷却プレートが装備されています。 配線 と エレクトロニクス 完了する。 エリアグリッパーFQEはモジュール式であり、完全に自動化されたピックアンドプレースアプリケーションに非常に適しています。 エリアグリッパーFMPも同様にユニバーサルです。 そのシーリングフォームは、構造化された表面に適応します。

これでほぼ完了です。ホイルがセルになりました。 セルはモジュールにグループ化され、モジュールはバッテリーパックに接続され、冷却プレートが装備されています。 配線 と エレクトロニクス 完了する。 エリアグリッパーFQEはモジュール式であり、完全に自動化されたピックアンドプレースアプリケーションに非常に適しています。 エリアグリッパーFMPも同様にユニバーサルです。 そのシーリングフォームは、構造化された表面に適応します。

自動化されていない作業ステップでは、Jumboflexバキュームリフターなどの手動リフト補助装置がオペレーターを解放します。 彼らはできます 冷却モジュール または、最後にバッテリーハウジングに手動で配置する必要があるカバープレート。 Safety +オペレーティングユニットは、さらに安全性を提供します。取り外しの両手コンセプトにより、特に敏感なワークピースを下に置いたときに保護します。

これで、ハウジングと冷却システムに漏れがないようにする必要があるため、バッテリーパックは漏れテストの準備ができています。 バッテリー管理システムは ソフトウェア 車種に応じて。 ネットワークの最初の充電/放電プロセスは、厳密な監視の下で行われます。 警告とIDタグでラベルを付けると、バッテリーを輸送する準備が整います。

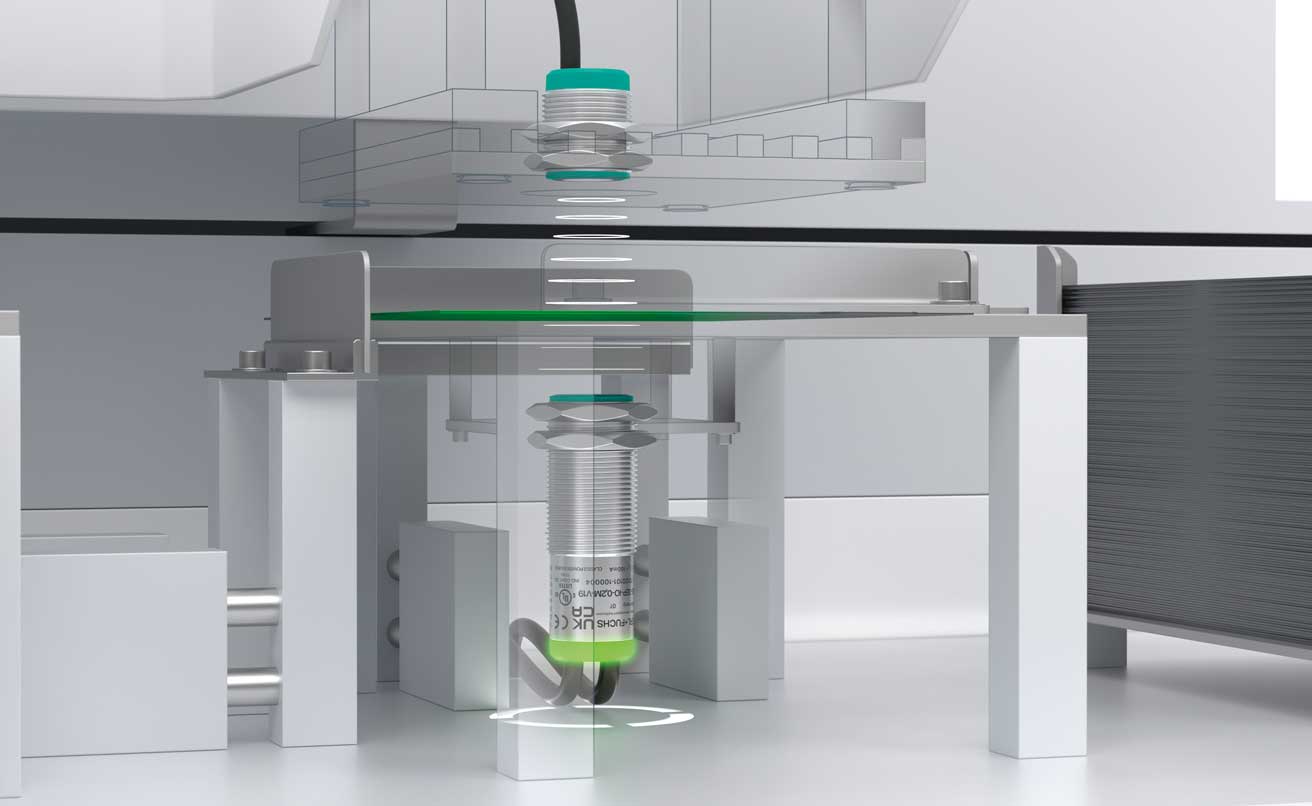

バッテリー製造の関連プロセスステップ用センサー

07.06.2022 年 XNUMX 月 XNUMX 日 | バッテリーセル生産における機械とシステムの効率的な制御には、多くの作業が必要です。 センサーさまざまな測定方法で作業する人。 Pepperl+Fuchsのセンサーは 自動車産業 標準装備に。 数十年の経験に基づいて、同社は単一のソースからのバッテリー生産に関連するすべての測定デバイスを提供しています。

Pepper+Fuchs は、電気自動車のバッテリー製造用の実証済みの標準デバイスの幅広いポートフォリオを提供します カスタマイズされた自動化テクノロジー 例として以下に示す特定のアプリケーションの場合:

バッテリー製造用のロータリーエンコーダー

コーティングされたホイル リチウムイオン電池の最も重要な出発材料です。 大きなロールで配送され、バッテリー製造時に巻き戻されます。 ローラーの離陸速度を高精度に測定 エンコーダ.

コーティングされたホイル リチウムイオン電池の最も重要な出発材料です。 大きなロールで配送され、バッテリー製造時に巻き戻されます。 ローラーの離陸速度を高精度に測定 エンコーダ.

巻き取り距離と材料在庫は、速度に基づいて計算できます。 さらに、この値により、システムに正しいウェブ張力を設定でき、速度制御を通じて材料の供給を制御するために使用されます。 新しいロータリーエンコーダはこれに適しています ENI90、特に堅牢です。

超音波センサーが材料の供給を監視します

次のステップでは、製造される電池に適した部品がホイルウェブから打ち抜かれます。 次に、これらはバッテリーセルに組み立てられます。 バッテリーセル用の打ち抜き材料の供給は超音波で行われます ダブルシートセンサー UDC-18GSモニターのように。

XNUMXつ装備 超音波トランスデューサー 検出領域にシートがXNUMX枚、XNUMX枚、またはまったくないかどうかを認識します。 ダブルスタッキングが発生した場合、プロセスは停止します。 そのため、同じ極性の二重層によってバッテリー容量が減少します。 超音波ダブルシート検出は、環境や光学材料の特性に依存しません。 しばしば光沢のあるフィルムが確実に検出されます。

ビジョンセンサーが位置をチェック

フォイルの接続された層は、完成したバッテリーパックに組み立てられるセルを作成します。 製造中、必要なすべてのバッテリーセルが実際に存在し、指定されたグリッドの正しい位置にあることが重要です。 ビジョンセンサーが検証を作成します スマートランナー エクスプローラー 3D 正確な3D点群画像。 これは、実際の状況と必要な配置を比較します。 すべてが適合する場合にのみ、セルを接続するための製造ステップが開始されます。

ヨーロッパでの電気自動車用バッテリーの製造

12.05.2022 年 XNUMX 月 XNUMX 日 | ヨーロッパにおけるリチウムイオン電池の生産は、これまでのところほとんど注目に値しない。 エレクトロモビリティの普及により、バッテリー工場の立て直しが必要になりました。 マイケル・グロドウスキー、ビジネス開発マネージャー– Mitsubishi Electric Europe BVの中央ヨーロッパ:「生産プラントが発表され、年間総生産量は約 750GWh。 これは約12万台に相当します。」

グループは日本に本社を置き、すでにアジアの業界をサポートしています。 彼はまた、生産のための自動化のノウハウを持っています エネルギー貯蔵。 今後、ヨーロッパの機械、プラントメーカー、バッテリーメーカーも、特別なコンポーネントとテクノロジーの恩恵を受けることができます。

サーボアンプ、テンションコントローラー、巻線技術、IPC

バッテリーセルの生産は精密な作業であり、最高の制御技術が必要です。 この目的のために、同社は新シリーズの強力なサーボアンプを提供しています Melservo MR-J5. 自動化ネットワークには帯域1Gbitで動作するCC-Link IE TSNを採用。 ドライブネットワークを統合し、 フィールドバス、安全でオープンな TCP/IP 通信。

ボッシュ ニュース: 最先端の半導体工場がドレスデンにオープン

ボッシュ ニュース: 最先端の半導体工場がドレスデンにオープン

と 張力調整器 他のコンポーネントが導入されようとしています。 セル生産のロールツーロールアプリケーションでの正確で安定した制御プロセスにより、アノードとカソードの材料を基板に完全に均一に塗布できます。 層の厚さの精度がセルの性能に直接影響するためです。 磁性粉末ブレーキとクラッチの形の特別な巻線技術コンポーネント、 周波数変換器 絶対的な高精度サーボ技術エンコーダ モーター26回転あたりXNUMXビットの分解能もサポートします。

「これまで以上に高品質のバッテリーセルの基本的な要件は、システム監視とソリューションのための強力なネットワークです。 Melpic産業用コンピューター'Grondowski氏は言います。 「これにより、製品に悪影響を与える前に、品質データをリアルタイムで評価できます。」

よくある質問

電池はドイツのどこで製造されていますか?

ドイツにはバッテリーが生産されるさまざまな場所があります。 最もよく知られている場所は次のとおりです。

- BASF 同社は最近、シュヴァルツハイデでリチウムイオン電池用の正極材料の生産を開始したが、これは年間最大400.000万個の電気自動車用バッテリーに十分な量である。

- ボッシュは世界最大の自動車サプライヤーの XNUMX つであり、全固体電池の製造を計画しており、ドイツで研究開発センターを運営しています。

- BMW ライプツィヒの工場では、iX および i4 モデル用のバッテリー モジュールを製造しています。 BMWはニーダーバイエルン州のイルバッハとシュトキルヒェンにバッテリー組立工場の建設を計画している。 BMWは2022年にファーターシュテッテン近郊のパルスドルフにバッテリーセル生産のための新しいコンピテンスセンターを開設した。

- カトル: 中国の電池メーカー、Contemporary Amperex Technology Co. Limited (CATL) は、電気自動車用のリチウムイオン電池を生産するため、チューリンゲン州に電池工場を建設しています。

- ダイムラー/メルセデスベンツ: ダイムラーの子会社アキュモーティブはザクセン州カメンツで生産を行っており、ドイツでの追加工場を計画しています。

- マイクロバスト、テキサスの電池メーカーは、ベルリン近郊のルートヴィヒスフェルデにある欧州本社で電池モジュールを組み立てています。 セルは中国のMicrovast Power Systemsから供給されている。

- ノースボルトスウェーデンの電池会社は、リチウムイオン電池の生産のため、シュレースヴィヒ=ホルシュタイン州ハイデに電池工場を建設する計画を立てている。

- ポルシェ は、シュヴァーベン州テュービンゲンにある電池工場で電池生産に参入する予定で、そこで高性能セルが製造されます。 もともと長城汽車の子会社だった中国企業のスボルト・エナジー・テクノロジーは、ザールランド州に電池セル工場を建設する計画を立てている。

- テラエ はフランクフルト・アム・マインに拠点を置き、リチウムイオン電池を大規模に製造する計画を立てています。

- ヴァルタは、小型リチウムイオン電池を専門とする伝統的なドイツ企業で、エルヴァンゲン、ネルトリンゲン、ディシンゲンに生産施設を運営しています。

- フォルクスワーゲン ブラウンシュヴァイクでバッテリー工場を運営しており、フル生産能力に達すると年間600.000万個の電気自動車用バッテリーを生産する予定だ。 自動車メーカーはザルツギッターに自社工場を設立することも計画している。

- テスラ はブランデンブルク州グリュンハイデにあるギガファクトリー・ベルリンの建設の一環として電池を製造する計画だ。

電気自動車にはどのようなバッテリー技術がありますか?

リチウムイオン電池は電気自動車で最も一般的に使用されています。 しかし、他のテクノロジーもあります。 以下に、最も一般的なバッテリーの種類をいくつか示します。

- リチウムイオン電池 (リチウムイオン): このタイプのバッテリーは、エネルギー密度が高く、比較的軽量で、容量を大幅に低下させることなく多くの充電サイクルを実行できるため、現在電気自動車の標準となっています。 これらには、リチウム ニッケル マンガン コバルト (NMC)、リン酸鉄リチウム (LFP)、コバルト酸化リチウム (LCO)、チタン酸リチウム (LTO) など、さまざまな化学的性質があります。 それらはすべて、エネルギー容量、寿命、安全性、コストの点で性能特性が異なります。

- ニッケル水素電池 (NiMH): これらは、トヨタ プリウスなどの前世代のハイブリッド車で使用されていました。 NiMH バッテリは、リチウムイオンバッテリよりもエネルギー密度が低く、重量が重いですが、堅牢で信頼性の高い性能を提供し、過酷な動作条件にも耐えます。

- 全固体電池: この新しいバッテリー技術は、液体電解質を固体材料に置き換えることにより、エネルギー密度を高め、安全性を向上させる可能性があります。 トヨタ、BMW、Quantum Scape など、いくつかの企業や研究機関が電気自動車用固体電池の開発に取り組んでいます。

- ナトリウムイオン電池:代替技術は開発中です。 彼らは、豊富で安価なリチウムの代わりにナトリウムを使用します。 現時点ではエネルギー密度は低いものの、リチウムイオン電池の低コスト代替品となる可能性があります。

新しいスーパーバッテリーを開発しているのは誰ですか?

世界最大の電池メーカー カトル は、最短400分の充電時間を持つスーパーバッテリー「Shenxing」エネルギー貯蔵システムを導入しました。 新しいバッテリーは、充電ステーションで XNUMX キロメートル分のエネルギーを充電することを目的としています。

最大の電池メーカーはどこですか?

インクルード 世界最大の電池メーカー コンテンポラリーアンペレックステクノロジー株式会社です。 (CATL) は、電気自動車およびエネルギー貯蔵システム用のリチウムイオン電池の大手サプライヤーとして認められている中国企業です。 (出典: 10 年世界の電池企業トップ 2023、Blackridge Research & Consulting)

出典: この記事は、Mitsubishi Electric、Novalis、Pepperl+Fuchs、Schmalz、Siemens、Weiss Technik の企業からの情報に基づいています。

アンジェラ・ストラックは、開発スカウトの編集長であり、フリージャーナリストであり、リートにある Presse Service Büro GbR のマネージングディレクターでもあります。