Laempe の最新の鋳造技術を使用したプロファイル レール ガイド

- 詳細

- ヒット数:4971

LHL300-1700 コアシューターは、サイクルタイムが短く、堅牢性と繊細さが特徴です。 ランペ・メスナー・シント GmbH. 内蔵コンポーネントにより堅牢性が保証されます プロファイルレールガイド の シェフラー。 のような悪条件下でも可能です。 鋳造技術 最大荷重300トンを保持します。

コンテンツ

- 中子づくりは手作業から自動化へ

- コアシューティングマシンの堅牢なリニアテクノロジー

- プロファイル レール ガイドは 300 トンをサポートできます

- カプセル化されたガイドまたはオープンランニング ガイド

- デュラセンスはトライボロジー要件に適応します

- よくある質問

中子づくりは手作業から自動化へ

中子製造工場と鋳造工場は 20世紀まで 過酷な手作業が特徴。 数十年にわたり、最新のシステムが世界中で確立されてきました ロボット工学 と 制御技術 特に中子射出機を含む、部分的および完全に自動化された中子製造工場。 Laempe Mössner Sinto 社は、これらの機械の開発と中子製造工場の完全な自動化を専門としています。 個々のプロセスステップは、砂の準備、コアの製造、コアの輸送、およびコアの加工で構成されます。

Laempe のエンジニアは、世界中の顧客ベースに合わせてシステムを設計します 個別に 顧客の仕様に従って。 たとえば、コア サイズ、ショット量、サイクル タイムを決定します。 また、これまでの限界をはるかに超えるソリューションも実装しています。 ここで紹介する LHL300-1700 コア射撃機は、世界記録となる 1700 リットルの射撃量を誇ります。

コアシューティングマシンの堅牢なリニアテクノロジー

コアの製造はそれとほぼ同じくらい古いものです 鋳造金属 それ自体と原則はそれほど変わっていません。 何世紀にもわたって、中子砂は結合剤と混合され、XNUMX つの部分からなる箱からなる型に押し込まれ、硬化されてきました。

コアの製造はそれとほぼ同じくらい古いものです 鋳造金属 それ自体と原則はそれほど変わっていません。 何世紀にもわたって、中子砂は結合剤と混合され、XNUMX つの部分からなる箱からなる型に押し込まれ、硬化されてきました。

現在、鋳物砂を硬化するには XNUMX つの方法があります。

- インクルード コールドボックス・工程:鋳物砂に高温ガスを吹き込みます。

- インクルード ホットボックス-プロセス: ここで型自体を加熱し、砂を「焼きます」。

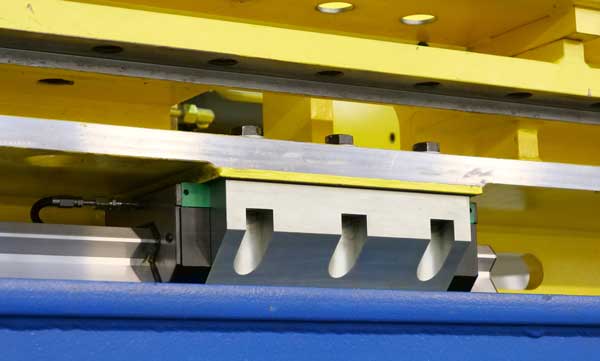

核となる射撃マシン LHL300-1700 上部ボックスからコアを取り出すために使用されます。 油圧シリンダn が上昇すると、下部ボックスが横軸を超えて外側に移動しました。 コアが取り外された後、下部コアボックスは上部ボックスの下に戻ります。

これにいわゆるショットが続きます。 これでクローズドコアボックスの充填が完了します 鋳物砂 意味。 中子箱の面積が大きいため、中子箱の半分を 300 トンでプレスする必要があります。

先頭車両XNUMX両 再循環ローラーガイド RUE シェフラーのコア下部ボックスが前後に動きます。 高い押し付け力に耐える必要がないように、各ショットの前にコア ボックスから機械的に切り離されます。装置がコア ボックスをキャリッジから持ち上げてサポートに固定します。 ガイドキャリッジはコアを含むコアボックスの自重で約30トンの荷重がかかります。

プロファイル レール ガイドは 300 トンをサポートできます

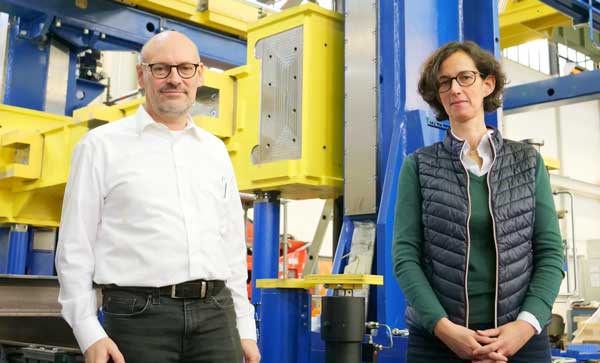

「プロファイル レール ガイドを設計する際、プロダクト マネージャーのフィリップ ガッサー氏は、それでも 300 トンという高荷重を考慮することにしました」と説明します。 フランク・ニーマイヤー、Laempe のプロジェクトマネージャー。

「プロファイル レール ガイドを設計する際、プロダクト マネージャーのフィリップ ガッサー氏は、それでも 300 トンという高荷重を考慮することにしました」と説明します。 フランク・ニーマイヤー、Laempe のプロジェクトマネージャー。

「制御装置や機構に欠陥があり、射撃時にコアボックスがガイドキャリッジ上に直接載っている場合でも、ガイドキャリッジと下部構造はこの 300 トンの過負荷に耐えることができなければなりません。」

アレクサンドラ・ショートシェフラーのアプリケーションエンジニアである氏は次のように付け加えています。「公称荷重 30 トンの場合、サイズ 65 のローラー循環ユニットで完全に十分でした。 サイズ 100 は、かなり珍しいケースである限界荷重 300 トンに十分な安全性を備えて適合します。

ガイドキャリッジは必ずしも重要ではない

の決定は、 サイズ100 実際には、これは必ずしもガイド キャリッジの耐荷重に依存するわけではありません」とエンジニアは報告しています。 「多くの場合、周囲の構造物への力の適切な導入と分散が問題であり、場合によっては未知の衝撃荷重も問題になります。」

死 リニアガイド そしてその転動体は XNUMX つの目的のために設計されました。 XNUMX年の寿命 設計。 その後は大規模なメンテナンスが必要となります。 鋳物砂は機械のすべての可動コンポーネントに多大な摩耗を引き起こすため、この期間が経過したらガイドを交換します。

カプセル化されたガイドまたはオープンランニング ガイド

研磨性のある鋳物砂により、 重度の汚染 これらのマシンの。 このため、可動コンポーネントと潤滑コンポーネントをカプセル化する必要があるかどうかという問題が生じます。 Frank Niemeyer 氏は次のように答えています。「プロファイル レール ガイドであっても、機械全体にカプセル化を使用しないのには十分な理由があります。

カプセル化の損傷や漏れは、自動機械では長期間検出されません。 浸透した鋳物砂はチャンバーされ、スクレーパーによって常に前後に移動します。 高品質スクレーパーを備えたオープンガイドシステムは、 より信頼性の高い 証明された。」

状態監視による低潤滑

「すべての可動コンポーネントが含まれています」 潤滑剤をできるだけ少なくする供給されます」とプロジェクトマネージャーは言います。 「表面に付着する潤滑剤の量が少ないほど、鋳物砂の付着が少なくなり、表面への付着が少なくなります。 こうした理由から、メンテナンスの間隔や、必要に応じて状態の監視に関しては、移動されるすべてのコンポーネントに重点を置いています。」

「すべての可動コンポーネントが含まれています」 潤滑剤をできるだけ少なくする供給されます」とプロジェクトマネージャーは言います。 「表面に付着する潤滑剤の量が少ないほど、鋳物砂の付着が少なくなり、表面への付着が少なくなります。 こうした理由から、メンテナンスの間隔や、必要に応じて状態の監視に関しては、移動されるすべてのコンポーネントに重点を置いています。」

最適化されたシーリングコンセプト

アレクサンドラ・クルツが語るリール周長の選択について RUE100-EL この機械では: 「このような過酷な条件下では、NBR 製の低摩耗ワイパーを使用した最適化されたシーリング コンセプトを推奨しました。 これらはすでに Laempe の他のコア射撃マシンでうまく使用されており、非常に優れていることが証明されています。」

Laempe は、プロファイル レール ガイドを潤滑します。 中央潤滑システム すでに、このアプリケーションにとって意味のある下限に達しています。 クルツ氏によれば、これは潤滑剤の消費量をさらに削減できるチャンスです。「必要に応じてガイド キャリッジに再潤滑することで、リニア システムの耐用年数を損なうことなく、潤滑剤の消費量をさらに削減できます。 」

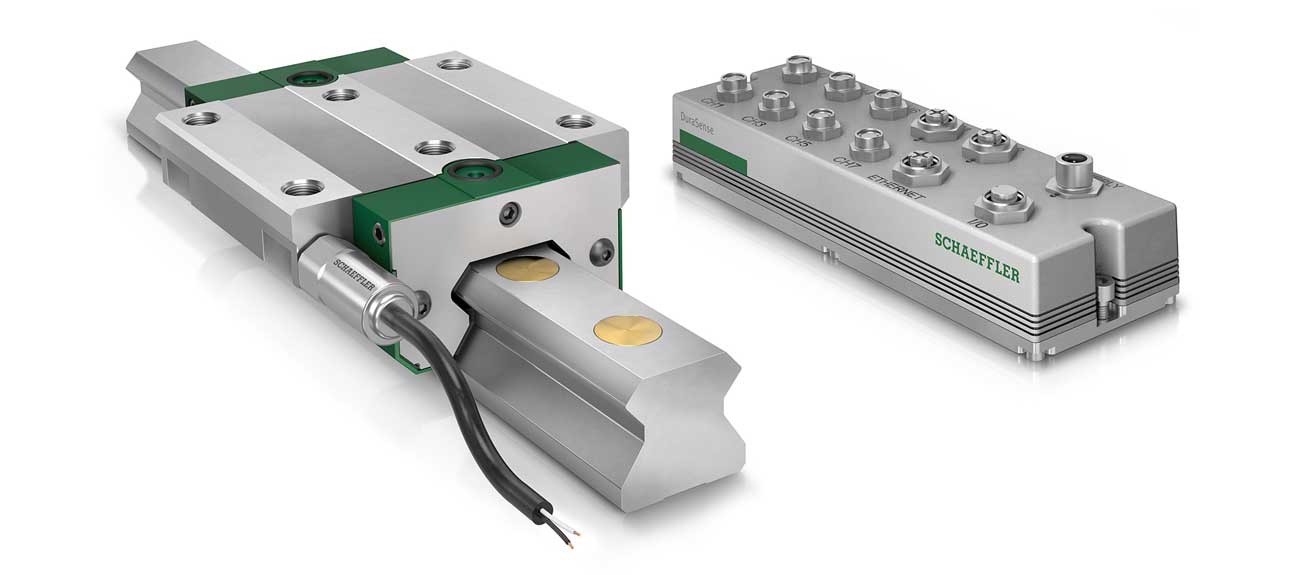

デュラセンスはトライボロジー要件に適応します

と デュラセンス シェフラーはすでに、プロファイルレールガイドに適したシステムソリューションを提供しています。 Durasense システムは、統合されたシステムを使用して監視します。 センサー 潤滑状態を確認し、トライボロジーの観点から実際に必要な場合にのみ再潤滑を開始します。

潤滑剤の消費量を最大で削減できます 30%削減。 砂の粒子がガイド キャリッジに入り込んだ場合、センサーがこれを検出します。 フランク・ニーマイヤーによれば、この業界では機械の定期的な清掃が軽視されることが多いため、これは興味深い視点です。

よくある質問

鋳造工場は何をするのですか?

工業用鋳造工場では、金属原料 (通常は鉄、鋼、アルミニウム、銅、亜鉛) を融点まで加熱して液化し、準備した型に流し込みます。 こうなる ちょうど 金属コンポーネント 製造された。 鋳造工場の製造プロセスは、安定した品質で大量に鋳造するのに理想的です。

どのような鋳造工程があるのですか?

鋳造業界ではさまざまな用途が使用されています。 鋳造工程 砂型鋳造、ダイカスト、インベストメント鋳造、チル鋳造、遠心鋳造、連続鋳造、フルモールド鋳造など、個数、材質、サイズ、形状、強度などの製品特性の特定の要件を満たすことができます。 サーフェス要件を満たすために。

コア製作店とは?

中核工場とは、 鋳造業界内で砂中子が製造される領域。 これらのコアは金型に配置され、鋳造ワークピースにキャビティまたは複雑な内部形状を作成します。 製造は通常、中子箱の周りに中子砂を圧縮するか、中子成形機に砂を注入することによって行われます。 金属が固まった後、砂中子が除去され、鋳物の内部輪郭が露出します。

プロファイルレールガイドとは何ですか?

プロファイルレールガイドは、 ガイド レールと XNUMX つ以上のキャリッジで構成される精密なリニア ガイド システム。 の リニアレール 特殊な軌道形状を有しており、ボールやローラーなどの転動体との摩擦が少なくキャリッジが摺動します。 コンポーネントの正確かつ安定したガイドを実現するために、機械やシステムの直線運動に使用されます。

あなたは下記にもご興味がおありかもしれません...

Jochen Krismeyer は、ニュルンベルクのドライブとオートメーション技術の専門ジャーナリストです。