トランスミッション内のセンサーでトルクを測定

- 詳細

- ヒット数:2248

シェフラー にプレゼントする AUTOMATICA センサー コボット、精度的には波動歯車装置 統合されています。 このコンセプトで トルクを測定する サイクルタイムが短くなります ロボット工学 可能。 このような方法により、産業オートメーションにおける協働ロボットの普及に向けた大きな進歩が可能になります。

コンテンツ

外部および内部のトルク測定

しなければなりません コボット 繊細に力をコントロールして仕事をし、スムーズに教えるためには、それが必要です センサー外力から測定データを取得します。 外力やモーメントの測定には、 コボット 大半 トルクセンサー-モジュール 展開されました。 これらは、協働ロボット工学用の独立したコンポーネントとして開発されたセンサーです。 追加の設置スペースが必要なだけでなく、協働ロボットの設計に組み込む必要もあります。

外部トルクセンサー

これらのセンサーを使用すると、力とモーメントを ひずみゲージ技術 (DMS) が決定されました。 ひずみゲージ センサーの場合、センサーは通常、弾性構造に接着されています。 このようなセンサーの設計は、高解像度と低変形の間の妥協点です。 エンドエフェクターが負荷の下で軌道または位置を維持する必要があるアプリケーションでは、センサーによって引き起こされる位置の偏差は不利です。 具体的な設計は、エンドエフェクター上の 6 軸の力/トルク センサー、または関節接続された軸にフランジ付けされたセンサー モジュールです。

新しいコンセプト: 内部トルクセンサー

シェフラーのエンジニアの独創的なコンセプトは、追加の弾性要素の代わりに既存のコンポーネントを使用してトルクを測定することにあります。 パワートレイン アクセス。 その結果、協働ロボットの構造にはそれ以上の弾性がもたらされなくなります。 センサーの剛性は完全に保持されます。 この内部概念の利点は何ですか?

剛性と位置決め時間への影響

スリムなデザインとそれに伴う高さにより、 弾力 産業用ロボットと比較すると、大きな欠点が XNUMX つあります。それは、そのスリムな構造により、加速度が高くなると、特に位置決め中に最大にブレーキをかけた場合に顕著に振動します。 そして、過渡期間が長くなったために、高速化と加速化によってサイクルタイムで得たものは再び雲散霧消してしまいます。

スリムなデザインとそれに伴う高さにより、 弾力 産業用ロボットと比較すると、大きな欠点が XNUMX つあります。それは、そのスリムな構造により、加速度が高くなると、特に位置決め中に最大にブレーキをかけた場合に顕著に振動します。 そして、過渡期間が長くなったために、高速化と加速化によってサイクルタイムで得たものは再び雲散霧消してしまいます。

これらの要因は協働ロボットの固有振動数に大きな影響を与えます。

- 球面軸受の傾き剛性や ギア-メインキャンプ

- ギアのねじり剛性とトルクセンサーのねじり剛性

外部トルクセンサーと内部トルクセンサー

外部トルクセンサーを使用すると、 ねじれ剛性 導入された追加の弾性により、ジョイントのトルクは 25% ~ 60% に低下しますが、これはトルクを測定するためにシェフラーが開発した概念に完全に反映されています。

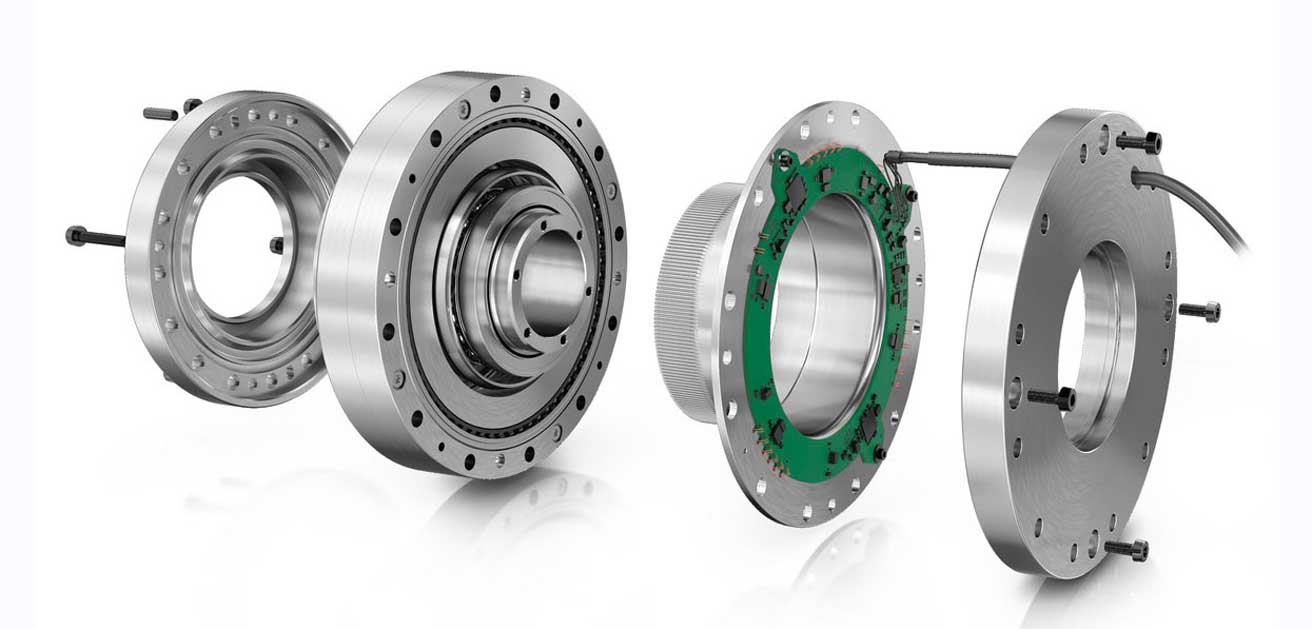

比較の基準 精密波動歯車

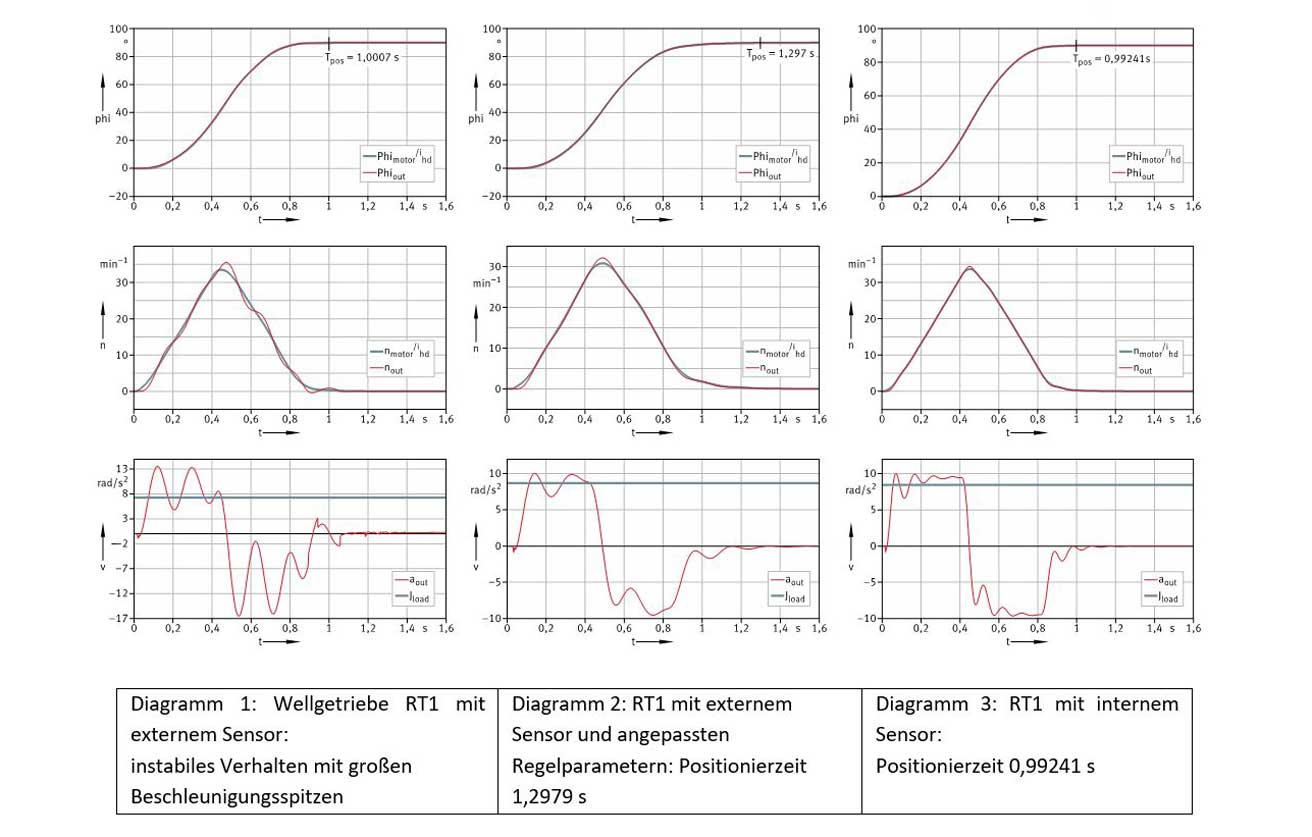

最悪のシナリオにおける XNUMX つの概念の比較は、協働ロボットの動的挙動に対するトルク センサーのねじれ剛性の影響を示すことを目的としています。 メーカー独自のものが比較の基準となります 精密シャフトギヤ RT1 には、一方では統合センサーが搭載され、もう一方では外部センサー モジュールが搭載されています。 の モーター それぞれが 7,6 kgm の質量慣性モーメントを加速します。2 ゼロから。 それから彼は再びブレーキをかけて停止しました。

制御パラメータの調整

外部トルク センサーを備えたドライブ (図 1) は、非常に高い加速ピークを伴う不安定な動作を明らかに示しています。 動的動作を改善するために、テスト エンジニアは 1,2979 回目のシミュレーションで制御パラメーターを調整しました。 これにより、加速度のピークを減らすことができました。 ただし、これには位置決め時間が犠牲になり、2 秒に増加しました (図 XNUMX)。 XNUMX 番目の図はこれを示しています ダイナミックな動作 トルクセンサーが統合されたRT1-Tギアボックスから。 位置決め時間はわずか 0,99241 秒なので、0,3 秒短くなります。 制御パラメータを調整しなくても、ここでは発振はすぐに治まります。

シミュレーションは関節の回転軸について実行されました。 コボットの空間位置が可変の XNUMX つのジョイントを使用すると、その関係はより複雑になり、その効果はさらに大きくなります。 ただし、単純化された例は、ねじり剛性トルク センサーが位置決め時間に与えるプラスの影響をすでに示しています。

内部トルクセンサーの特性

シェフラーは、統合型トルクセンサーの開発、応用、量産において長年の経験を持っています。 として センサーレクト よく知られたセンサー技術は、たとえば、 風力エネルギー そして 自動車産業 成功したアプリケーション。

シェフラーは、統合型トルクセンサーの開発、応用、量産において長年の経験を持っています。 として センサーレクト よく知られたセンサー技術は、たとえば、 風力エネルギー そして 自動車産業 成功したアプリケーション。

この機能は、サブミクロンの薄型でひずみに敏感な構造によって提供されます。 PVDメタルコーティング によって気づいた 微細加工 構造化されている。 コンポーネント自体がセンサーになり、センサーがコンポーネントになります。 ロボット工学への応用では、動力の流れに直接関与する精密波動歯車のフレクスプラインが使用されました。 追加の設置スペースは必要ありません。 接着剤 転写ポリマーは必要ありません。

非常に低いヒステリシスと直線性偏差も、干渉要因がないため、顕著です。 力とトルクの最小の変化も確実に記録されます。 スムーズなダイレクトティーチインつまり、コボットの操作と自己最適化が大幅に簡素化されます。

トルク測定シャフトは XNUMX つの測定変数を同時に決定します

トルク測定シャフトは XNUMX つの測定変数を同時に決定します

センサーエレメントが提供するのは、 精度 <0,5% (フルスケール)、コボット市場のセンサーモジュールと比較して優れた価値があります。 センサーは RT1 高精度ハーモニックドライブにしっかりと統合されているため、機械的ヒステリシスや温度などの他の影響が加わり、最終的には「センサー + ギア」システムの精度が 1,5% (ハーモニックドライブの再現可能なピークトルクのフルスケール) 未満になります。精密車高調)。 ユニットとして機能する市販の外部トルク センサーを比較する場合は、この違いを考慮する必要があります。

新しいトルク測定の概要

の中で 波動歯車装置 内蔵トルクセンサーは協働ロボットの機械構造に影響を与えません。 回転軸のねじれ剛性は、外部センサーと比較して 100% 維持されます。

の中で 波動歯車装置 内蔵トルクセンサーは協働ロボットの機械構造に影響を与えません。 回転軸のねじれ剛性は、外部センサーと比較して 100% 維持されます。

シェフラーには追加コンポーネントとして複列もあります アンギュラニードルベアリング XZU RT車高調用に開発されました。 これにより、回転軸全体のコボット構造の剛性が高まります。 コボットジョイントに通常のクロスローラーベアリングの代わりに XZU ベアリングを使用することにより、位置決め時間を最大 50% 短縮できます。

RT1-T 精密波動歯車を使用すると、長い過渡時間や大きな振幅を許容することなく、協働ロボットの速度と加速度のパフォーマンスを向上させることができます。 こうしてシェフラーは業界への道を切り開いています 経済的利用 動的アプリケーションで自律的に使用するコボットの開発。

あなたは下記にもご興味がおありかもしれません...