超音波溶接の比較とボディシリーズ生産

- 詳細

- ヒット数:9087

から接続する場合 プラスチック それは座る 超音波溶接 多くの分野でますます一般的になっています。 安全で、効率的で、省エネで、正確で、環境にやさしく、持続可能です。 と組み合わせた新プロセスなどのイノベーションをご紹介します。 熱音波接合. または、これまで主に使用されてきたものとの比較について読む ヒートシール 重要なプラスチック部品の接続品質をどのように改善するかを示します。 ボディ製作g が保証します。

コンテンツ

熱圧着と超音波溶着の組み合わせ

12.01.2023 年 XNUMX 月 XNUMX 日 | 超音波溶着により、温度と接合圧力を下げることができます。 これにより接合プロセスが改善され、特に半導体製造にメリットがあります。 たとえば、はんだを使用しないボンディングにより、フリップチップ ボンディングが可能になります。 ダイ・ツー・ダイ・ボンディング技術 エリア アレイ接続。 この技術は、IC の下側に配置された金バンプのアレイを、基板上の金メッキ パッドに接続します。 このシンプルでドライでクリーンなアセンブリは、熱圧着を使用しています。

12.01.2023 年 XNUMX 月 XNUMX 日 | 超音波溶着により、温度と接合圧力を下げることができます。 これにより接合プロセスが改善され、特に半導体製造にメリットがあります。 たとえば、はんだを使用しないボンディングにより、フリップチップ ボンディングが可能になります。 ダイ・ツー・ダイ・ボンディング技術 エリア アレイ接続。 この技術は、IC の下側に配置された金バンプのアレイを、基板上の金メッキ パッドに接続します。 このシンプルでドライでクリーンなアセンブリは、熱圧着を使用しています。

インクルード 熱音波接合 (TSB) は、加熱されたプラテン上に配置され、真空によって所定の位置に保持された基板から始まります。 チップは、サーモソニック ボンディング アプリケーション用に設計されたダイ コレットを備えたピック アンド プレース ツールによって保持されます。 トレスキーのパターン認識によってチップが基板に位置合わせされるとすぐに、金のスタッド バンプが基板に接触します。 必要な接着力に達すると、超音波溶着からの電流が一定時間適用されます。

Tresky 垂直テクノロジーは、Z 軸ストローク全体にわたって安定した正確な共平面性と平行度を保証し、正確にボンディングされたチップを実現します。 「力制御と組み合わせることで、任意の高さで優れた接続結果を得ることができ、力、温度、超音波溶接の出力、プロセス時間などの決定的なパラメータを個別にプログラムすることができます」と保証します。 ダニエル・シュルツ、Tresky GmbHのマネージングディレクター。

IP コレットに加えて、追加のコレットの使用はオプションです チャンネルコレット ツールへのアクセスが制限されている場合、またはチップの両側に並べる必要がある場合。 USプロセス中のコレットの周期的な動き、敏感なチップ表面、熱伝達などの要因により、コレットがTSBに適しているかどうかが示されます。 新しいサーモソニック ボンディングにより、US 電源とコレットの使用が可能になり、チップと基板間の優れた接続を実現できます。

超音波溶接がエコロジカル フットプリントを削減する方法

11.10.2022 |  溶接またはヒート シールは、1950 年代から今日に至るまで、プラスチックの固定、接続、および組み立てに使用されています。 一般的に受け入れられている 接続技術. しかし、それは環境にやさしく、COを削減するのに適していますか?2 フットプリントを減らすには?

溶接またはヒート シールは、1950 年代から今日に至るまで、プラスチックの固定、接続、および組み立てに使用されています。 一般的に受け入れられている 接続技術. しかし、それは環境にやさしく、COを削減するのに適していますか?2 フットプリントを減らすには?

パトリック・オサリバンエマソン、ブランソン溶接および組立の製品スペシャリストである は、代わりに超音波溶接を推奨しています。 信頼性が高く、高速です。」

超音波溶着のメリット

さらに、超音波溶接は、 持続可能性 多くの利点。 そして、これらは次のとおりです。

- レス Stromverbrauch

- レス プラスチック材料 信頼できる閉鎖のために

- もっと効率的 シール 有機的に生産されたリサイクル素材から

- 廃棄物の削減

- なし 接着剤、溶剤またはその他の消耗品が必要です。

まとめると、組み立てラインの超音波溶接は、um になります。 CO25%削減2 足跡。

ヒートシールと超音波溶着の比較

で ヒートシール コンポーネントの表面は一緒に保持されます。 加熱されたシーリング バーが片面または両面に適用されます。 熱は、ストリップから材料を通ってシール面に流れます (伝導)。 ここで、接触面が溶けて結合が形成されます。 伝導シールの制御は簡単です。溶接機は、接合されるプラスチックの溶融特性に基づいて、温度、圧力、および滞留時間を選択します。

で 超音波溶接 熱と圧力が生成され、異なる方法で使用されます。 正確な周波数と振幅の振動により、熱可塑性樹脂層の表面間に熱が発生します。 パラメータ力、圧力、速度がチェックされ、結果に基づいて溶接結果が最適化されます。 摩擦熱は、これらの表面の内部を溶かします。 恒久的な接続は、圧力の下で作成されます。

超音波とヒートシールのエネルギー消費量の比較

ヒートシールに必要な熱は、抵抗加熱されたバーによって生成されるため、 溶接要素 100% の時間、動作温度に維持されます。 これにより多くの熱が発生し、溶接ゾーンだけでなく、シーリング装置の周囲にも伝達され、基本的に失われます。

一方、超音波溶着の場合、熱は 高周波摩擦 生成され、わずか 100 ミリ秒でシールが完了します。 この短い期間を除いて、ツールは低温のままです。 超音波振動を発生させるよりも、抵抗加熱にははるかに多くのエネルギーが必要です。 表 1 は、消費電力を 25% 削減できる可能性を示しています。

超音波溶着とヒートシールの材料消費量の比較

一般に、シールの品質を確保するために、ヒート シールには 0,5 インチ溶接 生成されます。 パッケージの上部と下部に 0,5 インチの溶接があるとします。 次に、材料の 2,5 インチ (XNUMX センチメートル) が溶接領域だけに使用されます。

一方、比較可能な XNUMX つの超音波溶接では、 わずか0,25インチ パッケージの全長 (上部と下部でそれぞれ 0,125 インチ) を短縮し、パッケージあたり 0,75 インチ (1,9 cm) 節約します。 表 2 は、例として 6 インチ (15 cm) のバッグを使用して可能な材料の節約を示しています。

その他の重要な要因

熱に弱いバイオベースのリサイクル素材: 熱に弱い素材の場合、 生体高分子 非化石原料と一部のリサイクル材料に基づいているため、ヒート シールに伴う高温と長いサイクル時間により、材料が損傷する可能性があります。 この問題は超音波技術には存在しません。なぜなら、加熱は最小限かつ短時間であり、溶接コントローラによって非常に正確に制御できるからです。

無駄が少ない: ヒートシーラーとは異なり、超音波溶着機は溶着面の汚れの影響を受けません。 充填プロセス中に溶接領域にある製品の残留物または残留油は、包装が圧縮され、超音波エネルギーが適用されるときに押し出されます。 ヒートシールは、シールの完全性を損なう可能性があります。 この場合、パッケージ全体とその内容物を廃棄する必要があります。

超音波 と比較して 接着剤: この記事ではこれまで、超音波溶着とヒート シールの違いについて説明してきました。 ただし、超音波シールプロセスとその総COの持続可能性が必要な場合2-フットプリントを見ると、一般的に使用されている別のシーリング方法である接着剤と溶剤の使用を見ることが理にかなっています。 超音波技術は、追加の消耗品を必要としません。 さらに、プラスチックの接着や接着剤アプリケーターの洗浄に使用されることもある溶剤の取り扱いは、必然的に重大な環境問題を引き起こし、可能な限り回避する必要があります。

超音波溶着は、ヒート シールやその他の技術よりも、環境と持続可能性に重要な利点を明確に提供します。 ただし、どのテクノロジーが特定の製造アプリケーションにとって理想的なソリューションであるかは、最初から常に明確であるとは限りません。 エマソンとそのブランソン ブランド (TM) 溶接および組立システムは、意思決定のサポートと支援を提供します。

Emerson Branson Welding and Assembly は、 K 2022.

小さな一連の車体の自動超音波溶接

29.01.2021/XNUMX/XNUMX | 車をチューニングするときは、光学系のアップグレードか、エンジン出力の向上のどちらかです。 世界的に認められた仕上げ会社が高級ブランドのために行っているように、両方を最適に組み合わせているチューナーはごくわずかです。 との協力で オスブラ 成形部品は 超音波溶接 の MTH 重要なプラスチック部品の高品質で自動化された接続。

塗装の生産 ボディ の添付ファイル 自動車産業 Osbra FormteileGmbHのコアコンピテンシーのXNUMXつです。 プラスチック製のソリューションのシステムパートナーは、とりわけ、バンパー、フェンダー、ラジエーターカバー、シル、ディフューザー、ホイールエクステンションおよびその他のパネルを製造しています。

Osbraの用途は次の分野にあります 車 と トラック 見つけるには。 お客様は、車両の色で高品質のコンポーネントを購入します。 中小シリーズの人気サプライヤーからの内外装成形部品は、高品質の車両の改良とカスタマイズに決定的な貢献をするほどの品質です。 仕上げだけのために、オスブラは2014年に1500m²の生産エリアを持つホールを建設しました。

提供されるすべてのテクノロジーは、現場で実行できます。 CNCフライス加工、スタンピング技術、ホットスタンピングなどの接着技術に加えて、超音波溶接も含まれています 結合技術 に。 超音波溶接に関しては、成形部品のスペシャリストがMaschinenbau Technologie Herrde(略してMTH)と協力しています。

自動超音波溶接に切り替え

2018年まで、オスブラはラジエーターパネルやホイールアーチエクステンションなどのコンポーネントの溶接作業を続けていました ハンドワーク 実装されました。 これは時計製造や家具業界の品質基準ですが、自動車業界での評価は異なります。

2018年まで、オスブラはラジエーターパネルやホイールアーチエクステンションなどのコンポーネントの溶接作業を続けていました ハンドワーク 実装されました。 これは時計製造や家具業界の品質基準ですが、自動車業界での評価は異なります。

ラウト セバスチャン・オーラー、オスブラの仕上げ責任者、これはサプライヤー業界にも当てはまります。 「手動溶接は、自動溶接よりも大幅に時間がかかるだけでなく、プロセスの信頼性も低くなります。 自動に切り替えてから 溶接 超音波を使用して、100.000を超える溶接ホイールエクステンションとヘッドライトマスクを提供しました。 このステップは、量が増えるにつれてお客様の高品質の要件を満たすのにぴったりのステップでした。」

Osbraは2018年まで超音波溶接を使用する特殊な機械の専門知識を持っていなかったため、責任者はMTHに電話をかけました。 機械メーカーは25年以上にわたって感謝しています Made in Germany 自動車生産におけるプラスチックの接合および接合におけるアプリケーションの実証済みのパートナーとして、 医療の、産業技術および繊維産業。

Schleswig-HolsteinにあるHenstedt-Ulzburgのシリーズと特別なソリューションを使用すると、プラスチック部品を迅速、簡単、かつ持続的に処理できます。 MTHの成功の基礎のXNUMXつは Handschweißgeräte。 超音波発生器に接続された銃型デバイスは、超音波溶接を使用して熱可塑性プラスチック部品を接合するために使用できます。

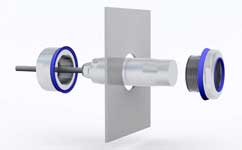

これがソノトロードによる超音波溶接の仕組みです

超音波溶接工程では、高周波の機械的振動の導入により、いわゆる ソノトロード または共鳴振動に設定されたツール。 次に、ソノトロードは圧力下で振動をワークピースに伝達し、摩擦熱を発生させます。 ソノトロードのおかげで、プラスチック部品は一時的に粘性になります。

熱可塑性コンポーネントが再び冷却されました 正確 互いに接続されています。 動作原理はMTHの特殊な機械でも同じですが、プラスチックの接合は指定されたパラメータに従って完全に自動化されています。 このようにして、事前定義された数の溶接点を、システムに供給されるコンポーネントにミリメートルの精度で短時間で適用できます。

会社の創設者 マティアス・ヘルデ 関連するに精通している ドライブ - そして、 制御技術 同じくドイツ製。 これにより、部品が滑るのを防ぎます。 溶接は、数十万サイクル後でもピンポイントの精度で作成されます。

カスタマイズされた超音波溶接システム

個別に製造された超音波溶接システムで、有名なドイツ人の最高の要件 プレミアム自動車ブランド 満たす。 一流のオフロード車両で40年以上にわたって知られているブランドは、新しいホイールアーチエクステンションと近代化された成功シリーズのラジエーターグリルの品質と購入量の点で、サプライヤーにとって非常に高い水準を設定しています。

個別に製造された超音波溶接システムで、有名なドイツ人の最高の要件 プレミアム自動車ブランド 満たす。 一流のオフロード車両で40年以上にわたって知られているブランドは、新しいホイールアーチエクステンションと近代化された成功シリーズのラジエーターグリルの品質と購入量の点で、サプライヤーにとって非常に高い水準を設定しています。

博士トーマス・フロイデンバーグ、マネージングディレクターであり、オスブラと彼のチームの過半数の所有者は、生産の新境地を開拓したいと考えていました。 MTHからの自動車の参照は、新しい協力の開始に必要な信頼を保証し、800つの場所の間のXNUMXkmの距離を上回りました。

「MTHとの協力は私たちが望んでいたことでした。 Herrde氏と彼のチームは、ノウハウで私たちをサポートしただけでなく、非常に短い時間でプロセスの変化に対応することができました。 品質基準 反応する」とセバスチャン・オーラーは言います。

受け入れ時の品質のおかげで信頼する

Nachdemダイ 最初のシステムの受け入れ 両社が極北の現場で超音波溶接を行ったが、二次的にはこの工程を省き、ラジエータークラッドの超音波溶接システムをフォワーディングエージェントが直接アルガウに届けた。

Mathias Herrdeは、次のように覚えています。 特別輸送 ここヘンステットでできるだけ早くA7にドライブすることができます。 オーラー氏のチームが12時間後に、すべてがA7の反対側に無事に到着し、無事に荷降ろしされたと電話をかけたとき、私たちは大喜びしました。」

両方の超音波溶接システムは、 XNUMXつまたはXNUMXつのシフト。 「お客様側のいくつかの変更と新しい品質基準のために、両方のマシンに徐々にいくつかの変更を加える必要がありました。 MTHの協力とサポートのおかげで、これらは問題なく実行され、迅速に実装できました」とSebastianOhler氏は述べています。

元ラリードライバーのマティアス・ヘルデも彼らを誇りに思っています パートナーシップ:「MTHは、手動溶接装置のプラスチック部品の修理に関するワークショップの基準を設定するだけではないことを再度示すことができました。 エンジンコンパートメントカバー、エアバッグキャップ、グローブコンパートメントのシリーズ生産のための特別な機械に加えて、オスブラの仕事は、MTHからの自動超音波溶接で、高級車の洗練に関しても最初のリーグにいることを示しています。」