3D プリントプロセス | 未来のものづくり

- 詳細

- ヒット数:9047

死 積層造形、 としても知られている 3Dを印刷には、オブジェクトのレイヤーごとの構築という同じ基本概念に基づいたさまざまなテクノロジーが含まれています。 これらには、いくつか例を挙げると、光造形 (SLA)、選択的レーザー焼結 (SLS)、溶融堆積モデリング (FDM)、および直接金属レーザー焼結 (DMLS) などの技術が含まれます。 それぞれの背後にあるもの プロセス 隠れているので、ここで調べてください。

コンテンツ

3Dプリンティングプロセスの開発状況と動向

インクルード 現在のステータス 3D プリンティング プロセスや積層造形は印象的であると同時に、常に変化しています。 3D プリンティング技術は、さまざまな分野、特に個別の部品や複雑な形状の部品が必要な場合に、従来の製造プロセスを置き換える可能性があります。 従来の製造と比較して、積層造形プロセスは製造時間を短縮し、試作品や少量の連続生産のコストを大幅に削減できます。 また、3Dプリンターでの生産により、これまでにない自由なデザインが可能となり、材料使用量も削減できます。

また、 トレンド 積層造形が産業における大量生産にますます統合されつつあることが明らかになりつつあります。 HP の Multi Jet Fusion (MJF) や Digital Light Processing (DLP) などのプロセスは、より高速な生産とより優れた表面品質を約束するため、重要性が高まっています。

同時に、次のような点への注目も高まっています。 金属3Dプリント など マルチマテリアル3Dプリント 観察すること。 そのような付加的なプロセス 金属レーザー直接焼結 (DMLS) またはそれ 電子ビーム溶解 (EBM) は、より強力で複雑な金属部品を製造するためにさらに開発されています。 改良されたプラスチックから生体適合性を備えた材料に至るまで、3D プリンタ用の新しい材料の研究も、積層造形の開発における重要なトレンドです。

積層造形のためのイノベーション

次の情報はあなたに提供します 新たな展開 積層造形プロセスで。

世界初: 先駆的なコールド IOB プロセス

29.06.2023 | Voxeljet は、GIFA 2023 で新しい 3D プリンティング プロセスを発表しました。新しいコールド IOB (無機結合) 3D プリンティング テクノロジーを使用すると、その後のマイクロ波処理を行わずに、鋳造業界向けの鋳型と中子を砂と無機結合剤から初めて製造できるようになりました。

29.06.2023 | Voxeljet は、GIFA 2023 で新しい 3D プリンティング プロセスを発表しました。新しいコールド IOB (無機結合) 3D プリンティング テクノロジーを使用すると、その後のマイクロ波処理を行わずに、鋳造業界向けの鋳型と中子を砂と無機結合剤から初めて製造できるようになりました。

新しいコールド IOB テクノロジーには次の要件が必要です 電子レンジなし したがって、投資と運用コストが節約されます。 のために 鋳物師この 3D プリンティング プロセスには、産業界に多くの利点があります。鋳造時に、有害なガスが発生せず、水蒸気のみが発生します。 これにより排出量が削減され、鋳造工場の労働条件が改善されます。

無機バインダーを使用した中子と金型

「コールド IOB 技術の導入は、鋳造業界における無機バインダーを使用したプリントコアとモールドのさらなる普及に向けた重要な一歩です」と氏は述べています。 博士インゴ・エデラー, ボクセルジェット社CEO。 「私たちの目標は、効率を向上させるだけでなく、金属鋳造の持続可能性の促進にも役立つ革新的なソリューションを提供することです。」

Kalt-IOBプロセス技術で製造されたもの 形状とコア 高い寸法精度、非常に優れた解像度、エッジの鮮明さを提供するだけでなく、3D プリンティング プロセスを使用して大型のモールドやコアを製造する可能性も備えています。 印刷されたコアをマイクロ波で硬化および乾燥する必要があるウォーム IOB プロセスとは対照的に、コールド IOB テクノロジーでは、機械の外部で行われる 3D プリンティング後にパーツを乾燥させるだけで済みます。 新しい 3D プリント プロセスは、すべての Voxeljet プラットフォームで使用できます。

コールド IOB の需要が増加

無機バインダーの応用 鋳物産業 特に自動車業界で増加しています。 そのため、環境規制の強化を背景に、無機的に結合されたモールドとコアの需要は今後も増加し続けるでしょう。 コールド IOB テクノロジーは、プロトタイプや中型シリーズの構築に特に適しています。

eモビリティ用金属鋳造用砂型の3Dプリント

27.04.2020/3/XNUMX | 鋳造部品用の砂型の XNUMXD プリントとその後の鋳造は、現在、自動車産業のコンポーネントの生産にも導入されています。 電動モビリティ。 Voxeljet China のマネージングディレクター、Tianshi Jin 氏が率いる Voxeljet China のアジア太平洋部門の研究開発部門は、すでに主要顧客および自動車 OEM との鋳型の産業積層造形の分野で経験を積んでいます。

自動車メーカーと中国の鋳造工場の顧客は、電気モーターの性能を向上させるために中国の鋳造工場にアプローチしました。 美米ファストキャスト蘇州有限公司 積層造形のエキスパートであるVoxeljetに。 最初の世代の電気モーターは、さまざまな電気自動車の要件を満たしていませんでした。

自動車メーカーと中国の鋳造工場の顧客は、電気モーターの性能を向上させるために中国の鋳造工場にアプローチしました。 美米ファストキャスト蘇州有限公司 積層造形のエキスパートであるVoxeljetに。 最初の世代の電気モーターは、さまざまな電気自動車の要件を満たしていませんでした。

Meimai SuzhouのLichi Wuプロジェクトマネージャーは次のように述べています。 金型の従来の製造プロセスは非常に時間がかかります。 幸いにも、ボクセルジェットの金型用3D印刷プロセスを使用した積層造形に出会いました。」

「柔軟性と時間の節約が、メイマイ蘇州を私たちにもたらした重要な要素でした」と Voxeljet の Tianshi 氏は思い出します。 「電気モーターのプロトタイプ用のハウジング部品の従来の製造には時間がかかりすぎたからです。」

Meimai Suzhou は、さまざまな設計草案とコンポーネントへの下流の変更を実装することができました。 3D プリンターは非常に高速です 実行します。 プロジェクトは、さまざまなコンポーネントの完全なデータ作成を含め、設定された日付の前に完了しました。

3Dプリンティングは自動車産業の廃棄物を削減します

Meimai Suzhou は、3D プリンター製造プロセスの他の利点を観察することができました。金型の迅速な積層造形に加えて、 小ロットサイズ よりコスト効率よく製造するため。 3Dプリントの砂型は、工具を必要としないため少量で製造でき、製造コストが低くなります。

Meimai Suzhou は、3D プリンター製造プロセスの他の利点を観察することができました。金型の迅速な積層造形に加えて、 小ロットサイズ よりコスト効率よく製造するため。 3Dプリントの砂型は、工具を必要としないため少量で製造でき、製造コストが低くなります。

死 拒否率 また、3D印刷は非常に正確で信頼性が高いため、値は低くなります。 このようにして、ファウンドリと金型メーカーは金型修正のリスクを減らすことができます。 欠陥のある砂型は、新しい工具の製造まで手作業で再加工する必要があります。 Voxeljetの3D印刷プロセスでは、金型はツールなしで製造されるため、このようなリスクはありません。

「さまざまなタイプのエンジンの製造は、工業用3Dプリンティングのおかげで大幅に高速になりました」とWu氏は言います。 「たとえば、工具不要の迅速な金型製作のおかげで、 ラピッドプロトタイピング タイプAとBのモーターは、同時に製造およびテストできます。 次に、より強力またはより効率的なプロトタイプが大量生産用に選択されます。」

金型製作における3Dプリントの将来の可能性

しかし、工業用添加剤の製造にはまだ より多くの可能性、電気モーターハウジングの製造を超えています。 中国の鋳物工場は、すでに中国の砂型を実験しています。 3Dプリンタ コントローラー ハウジング、リターダー ハウジング、サブフレーム、さまざまなブラケット、およびエレクトロモビリティで基本的な役割を果たすその他の多くのコンポーネント用。 「このプロセスにより、プロトタイプの構築と将来のモビリティのさらなる開発が大幅に簡素化されます」と、将来を楽しみにしている Lichi Wu 氏は述べています。

しかし、工業用添加剤の製造にはまだ より多くの可能性、電気モーターハウジングの製造を超えています。 中国の鋳物工場は、すでに中国の砂型を実験しています。 3Dプリンタ コントローラー ハウジング、リターダー ハウジング、サブフレーム、さまざまなブラケット、およびエレクトロモビリティで基本的な役割を果たすその他の多くのコンポーネント用。 「このプロセスにより、プロトタイプの構築と将来のモビリティのさらなる開発が大幅に簡素化されます」と、将来を楽しみにしている Lichi Wu 氏は述べています。

の迅速な実装に加えて エンジンメイマイ蘇州はまた、デザインの巧妙な最適化を通じてコンポーネントを持っています エンジン性能が向上。 「コンポーネントの耐久性も影響を受ける可能性があります。 ハウジング開発の次のステップとして、外部補強リブの位置や高さなどのトポロジー調整を通じて、軽量化に取り組みます」とTianshi氏は言います。

鋼鋳造工場のアプリケーションでの3Dプリンティング

死 鋼鋳造所ウォルフェンバーガー は、複雑なラピッドプロトタイピング鋳造品の製造のために Voxeljet が提供する砂型と砂中子への依存度を高めています。 付属の3Dデータを使用して制作しております。 このような効率的な積層 3D プリンティング技術により、最初に複雑で高価なモデル装置を製造する必要がなく、テスト目的の鋳造コンポーネントをエンド ユーザーに短期間で提供することが可能になります。

モデルを構築する必要がないため、このような 3D プリント テクノロジを使用すると、プロトタイピングのスループット時間が数週間短縮されます。 最初に開発された構造を変更すると、ここでの効率が向上し、実際の 3D モデルの作成が向上します。 量産 すばやく起動できます。

3D プリンティングプロセスが大量生産への道を開く

01.08.2019 年 XNUMX 月 XNUMX 日 | シリコンバレーに拠点を置く企業 Carbon は、3D プリント用のデジタル ライト シンセシス (DLS) テクノロジーを開発しました。これにより、部品の生産を以前のプロセスと比較して最大 XNUMX 倍高速化できます。 カーボン社は長年の研究を経て、部品の製造に適した新しい液体ポリウレタン樹脂も開発しました。

01.08.2019 年 XNUMX 月 XNUMX 日 | シリコンバレーに拠点を置く企業 Carbon は、3D プリント用のデジタル ライト シンセシス (DLS) テクノロジーを開発しました。これにより、部品の生産を以前のプロセスと比較して最大 XNUMX 倍高速化できます。 カーボン社は長年の研究を経て、部品の製造に適した新しい液体ポリウレタン樹脂も開発しました。

Covestro は、この材料のスケールアップおよび大規模生産における重要なパートナーです。 同社は、この樹脂を商業量で生産できるようにするために多額の投資を行いました。 コラボレーションの結果は、プロセスと材料が連続生産に適していることを示しており、パートナーシップの最近の成功となっています。

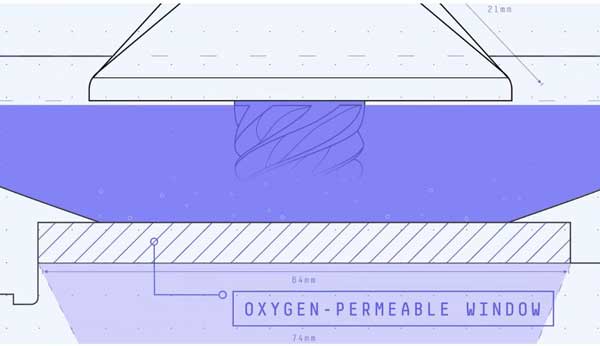

死 DLSテクノロジー 初めて大規模に使用されるようになりました。 ステレオリソグラフィーと同様に、ワークピースは液体プラスチック樹脂を入れた槽内で作成され、UV 放射を使用して硬化されます。

酸素は下から供給され、硬化を抑制し、 液体デッドゾーン 生成された。 この目的のために、容器の底は光と空気を透過する膜で構成されており、この膜はコンタクトレンズと同様の方法で構築されています。 印刷された 3D オブジェクトは、個々の層が形成されることなく、このゾーンから連続的に引き出されます。

DLS テクノロジーを使用した製造は次のとおりです。 100倍高速 光造形よりも。 保護されたプロセスは、関連するハードウェアおよびソフトウェア、および特殊な素材と組み合わされます。 これにより、完成した部品に望ましい技術的および機械的特性が与えられます。

3Dプリントコンポーネント用の滑らかで密閉された表面

04.07.2019 年 XNUMX 月 XNUMX 日 | 新しい仕上げ技術の開発により FKM Sintertechnik 現在、3D プリンティングによるプラスチック成形部品の表面をさまざまな方法で精製しています。 完全に自動化された表面技術プロセスは「FKMスムース」と呼ばれ、主に均一な平滑化とシーリングを目的としています。

04.07.2019 年 XNUMX 月 XNUMX 日 | 新しい仕上げ技術の開発により FKM Sintertechnik 現在、3D プリンティングによるプラスチック成形部品の表面をさまざまな方法で精製しています。 完全に自動化された表面技術プロセスは「FKMスムース」と呼ばれ、主に均一な平滑化とシーリングを目的としています。

非常に正確に制御できるため、他のさまざまな表面品質の作成にも使用できます。 原則として、この方法はすべての一般的な方法に適しています レーザー焼結ポリマー- 材料、小型および大型コンポーネント、外面および内面。

FKMスムーズで高光沢を実現

Die Oberflächen der Bauteile lassen sich mit FKM smooth auf Hochglanz bringen, glätten, egalisieren, mattieren, versiegeln und schützen sowie hinsichtlich ihrer Hygienefreundlichkeit, ihrer Permeabilität, ihrer Lebensmittelkonformität und ihrer mechanischen Festigkeit optimieren.コンポーネントの表面は、高光沢になり、滑らかになり、平らになり、マットになり、密封され、FKMで保護され、衛生、透過性、食品の適合性、機械的強度の点で最適化されます。 Die mit dem Verfahren generierten Eigenschaften erfassen die Oberfläche absolut gleichmäßig und vollständig.プロセスで生成されたプロパティは、表面を完全に均一かつ完全にカバーします。

Das gilt selbst für alle innenliegende Strukturen sowie Bereiche, die für konventionelle Bearbeitungstechniken (Schleifen, Trowalisieren etc.) niemals erreichbar sind.これは、すべての内部構造だけでなく、従来の処理技術(研削、タンブリングなど)では到達できない領域にも当てはまります。 Daher eignet sich das neue Verfahren von FKM auch für besonders anspruchsvolle Funktionsbauteile mit sehr komplexen und filigranen Geometrien.したがって、FKMの新しいプロセスは、非常に複雑でフィリグリーな形状の特に要求の厳しい機能コンポーネントにも適しています。

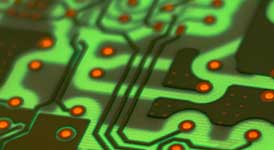

3D プリント基板の精度が大幅に向上

13.12.2017 年 XNUMX 月 XNUMX 日 | ヴュルト電子とフェラが推しているもの S.マスク技術 は、塗料や機械に依存しない 3D プリントを介して定義された機能的な表面を適用するアプローチに従っています。 両社の観点からすると、これはプリント基板の生産とそのプロセスを段階的にデジタル化するための最良の出発点です。

13.12.2017 年 XNUMX 月 XNUMX 日 | ヴュルト電子とフェラが推しているもの S.マスク技術 は、塗料や機械に依存しない 3D プリントを介して定義された機能的な表面を適用するアプローチに従っています。 両社の観点からすると、これはプリント基板の生産とそのプロセスを段階的にデジタル化するための最良の出発点です。

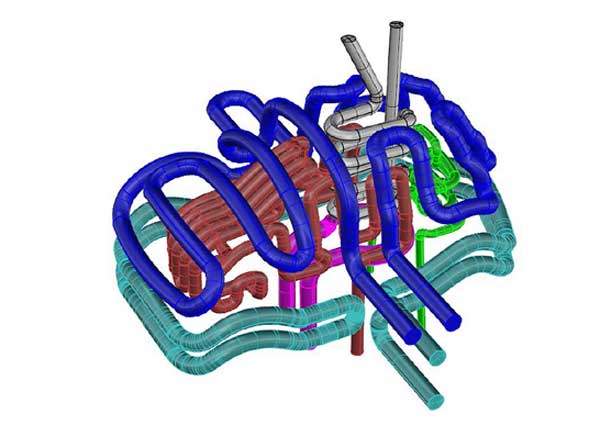

加法構造による金型製作における輪郭指向冷却

16.10.2017 | BKLレーザー技術 積層造形の新たな可能性を利用してツールに追加機能を装備します。 ワークの層状構造により、複雑な形状を実現できます。また、微細なチャンネルと断熱ハニカム構造を使用した輪郭に近い高精度の温度制御により、金型の最適な予熱または冷却が可能になります。

16.10.2017 | BKLレーザー技術 積層造形の新たな可能性を利用してツールに追加機能を装備します。 ワークの層状構造により、複雑な形状を実現できます。また、微細なチャンネルと断熱ハニカム構造を使用した輪郭に近い高精度の温度制御により、金型の最適な予熱または冷却が可能になります。

3D プリントのおかげで、通常は加工後に固体のままであるツールの領域が透けて見えることがあります。 格子構造 強度的には固体部品と変わりませんので交換可能です。 このようなグリッド構造を使用すると、ツールの個々の領域の熱伝導率を必要に応じて設計できます。 できた空洞(空気層)は断熱材としても機能します。

この図は、予熱および冷却用のチャネルをワークピースの輪郭にどれだけ近づけることができるかを示しています。 これは、金型インサートの追加構造によってのみ可能になります。

格子構造により、加熱する必要がある質量が少なくなるため、加熱と冷却に必要なエネルギーも削減されます。 射出圧力はわずか XNUMX mA なので、射出成形機の磨耗も軽減されます。 200バー 加工(ミューセル スプレー技術)されており、金型の軽量構造のおかげで、機械が適用する保持力は大幅に低くなります。

金型の改善された焼き戻しにより、生産サイクルを大幅に短縮できます。 これにより、追加の投資をせずに、既存のマシンパークの生産能力を最大30%拡大できます。 アディティブマニュファクチャリングによって今日実現できる形状は、ツールの設計にまったく新しい可能性をもたらし、使い果たされるにはほど遠いものです。

3Dプリンターのキャストモデルを使用した航空機のドア

12.09.2017 | ソゲクレア は、航空機ドアの製造時に 30% の重量を節約する方法を発見しました。フランスの航空サプライヤーは、実証済みのインベストメント鋳造に Voxeljet の 3D プリント PMMA モデルを利用しています。 軽量設計において新たな自由が可能になり、迅速かつ安価に製造できます。

12.09.2017 | ソゲクレア は、航空機ドアの製造時に 30% の重量を節約する方法を発見しました。フランスの航空サプライヤーは、実証済みのインベストメント鋳造に Voxeljet の 3D プリント PMMA モデルを利用しています。 軽量設計において新たな自由が可能になり、迅速かつ安価に製造できます。

飛行機の燃費を良くするためには、 アルミニウムとチタンのレーザー焼結材料を節約した新しい形状のコンポーネントを 3D プリンターで実現できます。 欠点: 製造されたコンポーネントは比較的高価であり、これまでは小型コンポーネントの製造にしか適していませんでした。 しかし、航空機のドアなどのより大きなコンポーネントはどうなるでしょうか?

「これにより、3D プリンティングと実証済みのインベストメント鋳造を組み合わせる可能性が得られます」と氏は言います。 ティエリー・エレーロ, Voxeljet 社西ヨーロッパ営業担当ディレクター。 3D プリンターを使用すると、高価な特別なツールを使用せずに、プラスチック (PMMA) を使用して、これまで製造できなかった形状のインベストメント鋳造モデルを付加的にプリントできます。 「これにより、3D プリンティングの幾何学的自由度と、実証済みのインベストメント鋳造の安定性が組み合わされます。」

ソゲクレアの研究プロジェクト

フランス人の研究プロジェクト 航空宇宙サプライヤー は、アルミニウム製の支柱で作られた洗練されたバイオニック メッシュのおかげで、同等の堅牢性を備えながら必要な材料が大幅に削減された未来的な航空機のドアを扱っています。 航空宇宙の専門家にとって、CAD を使用してこのようなメッシュを設計することは問題ありません。

フランス人の研究プロジェクト 航空宇宙サプライヤー は、アルミニウム製の支柱で作られた洗練されたバイオニック メッシュのおかげで、同等の堅牢性を備えながら必要な材料が大幅に削減された未来的な航空機のドアを扱っています。 航空宇宙の専門家にとって、CAD を使用してこのようなメッシュを設計することは問題ありません。

一方で、インベストメント鋳造法での生産となると難しくなります。 「特にプロトタイプを開発する場合、企業は微妙な部分を変更し続ける必要があります」とエレーロ氏は説明します。 「しかし、変更のたびに特殊なツールを使用してインベストメント鋳造用の新しい金型を作成するには、時間と費用がかかります。」 3D プリンティング システム VX1000 は、1000 x 600 x 500 mm の構築スペースを備えたインベストメント鋳造モデル用の最大の産業用 3D プリンティング システムの XNUMX つです。 デザインの変更は画面上で直接実行できます。

航空機ドアの製造

3D プリンティングのスペシャリストは、航空機ドアの CAD ファイルを 3D プリンティング システムの入力として使用します。 これは、粉末状のポリメタクリル酸メチル (PMMA) と呼ばれるアクリル プラスチックを 150 μm の薄層で施工エリアに塗布します。 次に、プリントヘッドが建設エリア上を移動し、特定のポイントでデジタル建設計画を貼り付けます。 PMMA。 その後、新しい粉末の層が続きます。 層ごとにインベストメント鋳造モデルが作成され、競合他社のテスト プリントよりも品質の点で優れたパフォーマンスを発揮します。

「他の付加加工可能な材料と比較して、 液体樹脂 で ステレオリソグラフィー PMMA は良好に燃え尽きることができます。 この主な理由は、粉末材料の負の膨張係数であり、薄肉モデルが焼き切れたときにシェルの破壊が起こらなかったのです」と Herrero 氏は言います。

PMMAモデルの印刷が終了したら、ホットワックスを浸透させて表面を密閉します。 次のステップは鋳造工場です。 従業員は、印刷されたモデルをセラミック層で覆い、オーブンでモデルを溶かします。 残っているのはセラミック型で、その後に液体アルミニウムが充填されます。 金属が硬化したら、従業員はセラミック層を取り除き、完成した航空機のドアを露出します。

二光子重合に基づく3Dマイクロプリント

15.02.2017 | Nanoscribe は、微細加工用の 3D プリンタとグレースケール リソグラフィ システムを開発および販売しています。 量子 X シェイプ。 レーザー リソグラフィ システムは 3 光子重合に基づいており、独自の印刷技術を組み合わせています。 以下に、マイクロ XNUMXD プリンターの新しい開発と応用に関する情報を示します。

15.02.2017 | Nanoscribe は、微細加工用の 3D プリンタとグレースケール リソグラフィ システムを開発および販売しています。 量子 X シェイプ。 レーザー リソグラフィ システムは 3 光子重合に基づいており、独自の印刷技術を組み合わせています。 以下に、マイクロ XNUMXD プリンターの新しい開発と応用に関する情報を示します。

インダストリー 4.0 向けのコネクテッド プロトタイピング - 講義

01.02.2017 年 XNUMX 月 XNUMX 日 | Johanna Krimm、マーケティング + セールス、 ケーゲルマン法 ロドガウ・ユーゲスハイム社は、RBS シュトゥテンゼーのトレードプレスデイで、同社がコネクテッドプロトタイピングの理念を掲げ、従来の技術と付加技術を一つ屋根の下で組み合わせることにより、インダストリー4.0に向けてこれまでの限界をどのように拡大しているかを紹介します。

積層造形の基礎

どのような 3D プリントプロセスがありますか?

3D プリンティング プロセスや積層造形技術は数多くあります。 次の 3D プリント プロセスの概要は、最もよく知られているプロセスの一部を示しています。

- 溶融蒸着モデリング (FDM): 最もよく知られているプロセスでは、加熱されたノズルを通して熱可塑性プラスチックが押し出され、プラットフォーム上に材料が特定の層厚で堆積されます。 材料が冷えて固まり、モデルが層ごとに構築されます。 費用対効果の高い方法では、解像度が比較的低く、レイヤーが可視であるため、詳細の点で制限があります。

- ステレオリソグラフィー (SLA): SLA は UV レーザーを使用して、容器内の液体樹脂を層ごとに固化させます。 このプロセスでは、高レベルの詳細と表面仕上げを備えたモデルが生成されますが、通常は FDM よりも高価で時間がかかります。

- デジタル光処理 (DLP): DLP も光硬化プロセスであるという点で SLA に似ていますが、デジタル光源を使用して層状のイメージ全体を樹脂に投影します。 これにより、各層が一度に硬化されます。

- 選択的レーザー焼結 (SLS): SLS はレーザーを使用して、粉末材料 (通常はナイロンまたはポリアミド) を層ごとに焼結または溶融します。 このプロセスでは堅牢なモデルが生成され、FDM や SLA とは異なり、サポート構造は必要ありません。 高い構造強度と設計の柔軟性を備えていますが、最終製品の表面仕上げが粗くなる場合があります。

- 選択的レーザー溶解 (SLM) および直接金属レーザー焼結 (DMLS): どちらのプロセスもレーザーを使用して金属粉末を溶融および焼結し、固体の金属部品を作成します。 SLM と DMLS は、航空宇宙および医療技術でよく使用されます。

- ポリジェット または マルチジェットモデリング (MJM): このプロセスでは、フォトポリマー樹脂の小滴が建設プラットフォームにスプレーされ、UV 光ですぐに硬化されます。

- 電子ビーム溶解 (EBM): EBM は SLM および DMLS に似ていますが、レーザーの代わりに電子ビームを使用して金属粉末を溶融および焼結します。

- ラミネートオブジェクト製造 (LOM): LOM では、紙またはプラスチックの層を積み重ねて接着し、それらの層からモデルを切り出します。

より特殊なアプリケーションや材料を使用するプロセスは他にもたくさんありますが、これらは 3D プリントで最も一般的に使用される技術の一部です。 光造形 (SLA)、溶融堆積モデリング (FDM)、選択的レーザー焼結 (SLS) など、多くのプロセスが業界リーダーとしての地位を確立しています。

3D プリント以外の付加的なプロセスはありますか?

積層造形にはさまざまなテクノロジーが含まれており、すべて同じ基本概念、つまりオブジェクトをレイヤーごとに構築することに基づいています。 ただし、必ずしも「3D プリンティング」として認定されない付加的なプロセスもあります。 この例としては、電子ビーム溶解 (EBM) があります。

これはまだ積層プロセスではありますが、光 (SLA など) やレーザー (SLS など) の代わりに電子ビームを使用して材料を溶かして構築する点で、従来の 3D プリンティングとは異なります。 積層造形物製造 (LOM) では、材料 (紙やプラスチックなど) の薄い層を積み重ねて接着し、レーザーまたはナイフで目的の形状に切断します。

「3D プリント」と考えられるものの限界。 文脈に応じて と目的は様々です。 「3D プリンティング」という用語をすべての積層造形技術の総称として使用する人もいれば、特定のプロセスに対してのみ使用する人もいます。

アンジェラ・ストラックは、開発スカウトの編集長であり、フリージャーナリストであり、リートにある Presse Service Büro GbR のマネージングディレクターでもあります。